VTT Monitor – система управления эксплуатацией роторного оборудования на основе вибрационного, температурного и технологического мониторинга

Основным назначением систем стационарного мониторинга является повышение экономической эффективности эксплуатации контролируемого оборудования.

При помощи систем непрерывного мониторинга и диагностики на практике решаются две задачи:

- Предотвращение возникновения аварийных состояний за счет своевременной выявления и определения степени опасности дефектных состояний. Основой для этого является наличие в программном обеспечении системы мониторинга экспертных диагностических алгоритмов, предназначенных для максимально подробного анализа измеренных первичных параметров технического состояния.

- Оперативное управление эксплуатацией оборудования на будущих этапах работы, планирование оптимальных сроков и объемов ремонтных работ. Эти функции системы мониторинга реализуются с использованием адаптивных цифровых двойников, моделирующих будущее как бездефектное, так и дефектное изменение технического состояния оборудования.

Комплексное сочетание этих двух функций обработки и анализа информации позволяет создавать максимально эффективные системы мониторинга.

1. Основные требования к современным системам мониторинга и диагностики роторного оборудования

1.1. Выбор первичных параметров, являющихся основой для работы системы мониторинга

Основными исходными параметрами, предназначенными для проведения оперативной оценки текущего технического состояния роторного оборудования, являются следующие:

- Вибрация и температура опорных подшипников механизмов, качения или скольжения. Этот элемент вращающихся агрегатов обычно чаще всего выходит из строя и подлежит замене, поэтому он больше всего нуждается в оперативном контроле.

- Температура основных элементов механизмов агрегата. Критическим для работы оборудования может быть не только повышение температуры опорных подшипников, но и самих механизмов: статоров электродвигателей, питающего кабеля, уплотнений насосов, рабочей жидкости и т. д.

- Технологические параметры работы исполнительного механизма: насоса, вентилятора и т. д. Это могут быть расход, давление или перепад давления, при помощи которых можно рассчитать КПД насоса, оценить состояние лопаточного аппарата, зазоры в проточной части.

- Параметры энергопотребления приводного электродвигателя. На основании тока и мощности, потребляемой из сети, можно оценить эффективность электромагнитных процессов в электродвигателе, выявить наиболее критические дефекты технического состояния.

- Общий КПД контролируемого роторного агрегата. Знание технического состояния и КПД электродвигателя и приводного механизма позволяет оценить полную экономическую эффективность работы контролируемого агрегата, необходимость проведения ремонта, или даже его замены.

Этот оптимальный по составу набор контролируемых первичных параметров на практике обычно пересматривается в большую или в меньшую сторону в зависимости от технического задания на создание системы мониторинга конкретного вращающегося агрегата.

1.2. Требования к программному обеспечению мониторинга, диагностики и предиктивного анализа технического состояния роторного оборудования

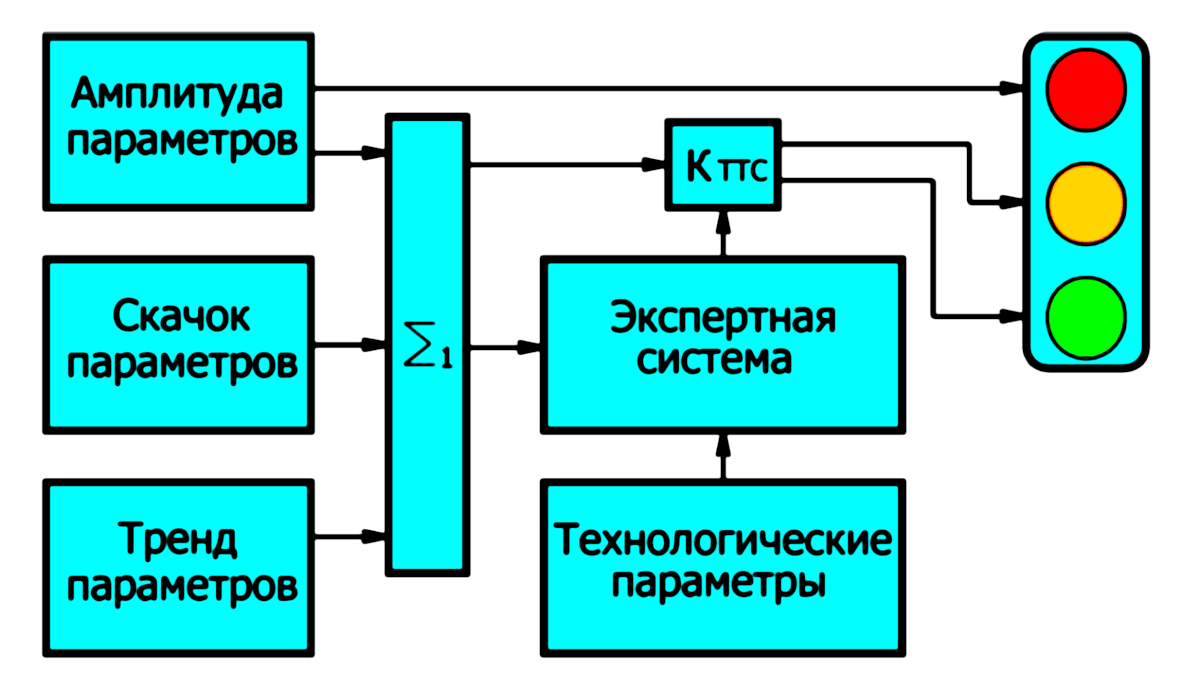

Современная система мониторинга и управления эксплуатацией любого оборудования должна иметь в составе программного обеспечения три уровня диагностики и экспертного определения текущего технического состояния. Это:

- Параметрическая диагностика, используемая для оценки технического состояния агрегатов исходные параметры, имеющих нормированные значения, такие как температура, вибрация и т. д. Это наиболее простой уровень диагностики, при помощи которого оборудование ранжируется по категориям качества в соответствии с цветами стандартного светофора.

- Выявление признаков дефектных состояний, которые по мере своего развития приводят (или могут привести) к ухудшению технического состояния оборудования. Такая диагностика обычно ведется с использованием специализированных экспертных алгоритмов, создаваемых двумя способами: на основании знаний практических экспертов или при помощи обучаемых нейронных сетей. Сложностью второго уровня диагностики является то, что нормирование признаков большинства дефектных состояний обычно отсутствует, так как для разных типов и даже марок оборудования эти признаки могут существенно различаться. Эти отличия усложняют создание необходимых для этого диагностических алгоритмов и саму процедуру диагностики.

- Третий уровень диагностики работает на основе алгоритмов предиктивной аналитики, имеющей своей целью прогнозирование развития (изменения) технического состояния контролируемого оборудования на будущих этапах эксплуатации. Эта уникальная функция систем мониторинга позволяет на основании трендов изменения технического состояния создавать адаптивный цифровой двойник оборудования, при помощи которого в программном обеспечении формируются рекомендации по оптимальному управлению эксплуатацией оборудования.

На основании первых двух уровней экспертной диагностики производится расчет коэффициента текущего технического состояния оборудования. Третий уровень диагностики позволяет планировать оптимальные сроки и объемы необходимых ремонтных воздействий.

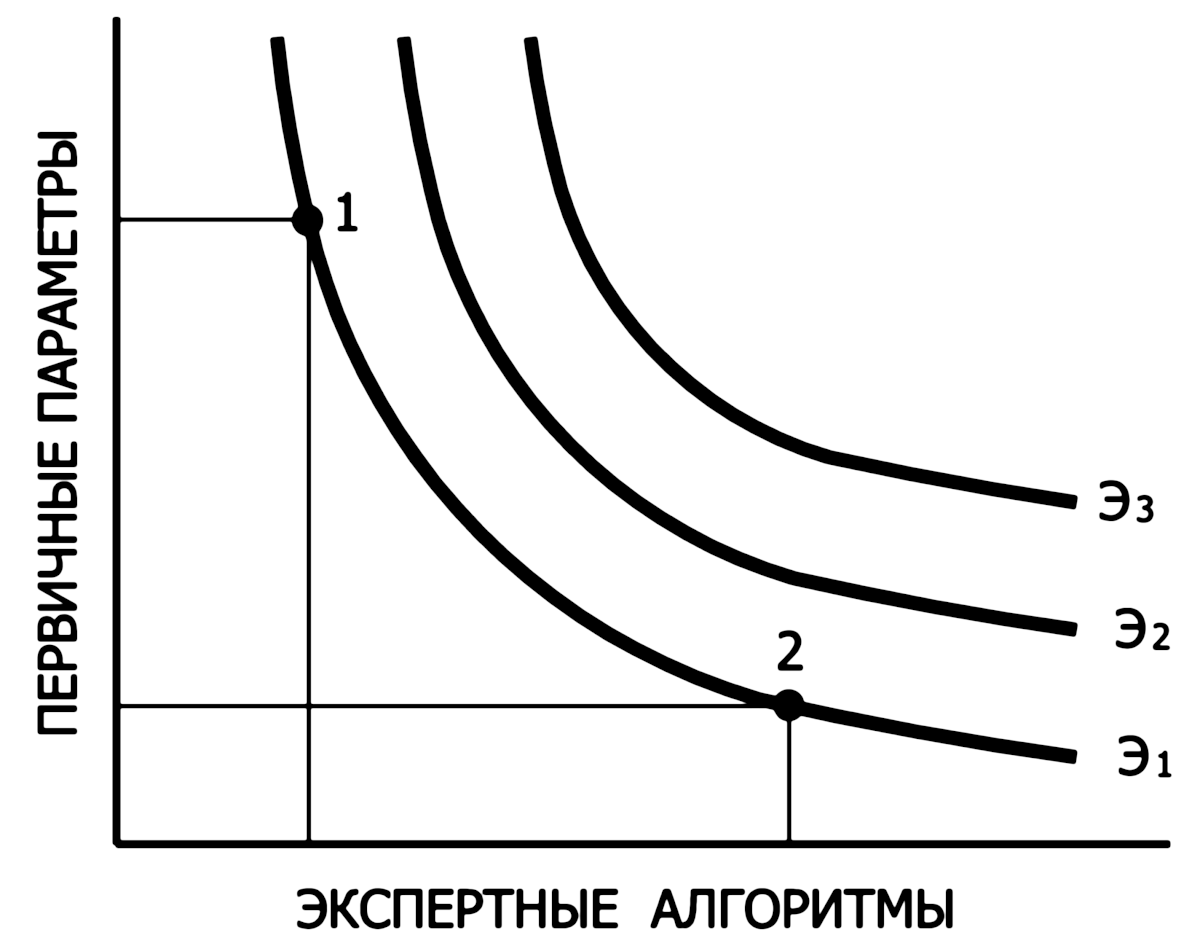

Экономическую эффективность работы любой системы мониторинга, в самом общем случае, можно повысить двумя способами: увеличением количества измеряемых параметров оборудования, или же за счет более глубокой экспертной обработки значений уже имеющихся параметров.

На практике можно говорить о том, что реальная эффективность работы системы мониторинга пропорциональна (в условных категориях качества и количества) произведению количества регистрируемых исходных параметров на количество используемых диагностических алгоритмов.

Эти две составляющие, определяющие общую эффективность работы системы мониторинга, по-разному влияют на цену поставки технических средств системы мониторинга и затраты на монтаж:

- Включение в состав системы мониторинга нового параметра требует установки дополнительного датчика, соединительного кабеля, измерительного канала, то есть увеличивает общую стоимость поставки и монтажа технических средств системы.

- Включение в состав экспертного программного обеспечения системы мониторинга нового или модернизация уже имеющегося диагностического алгоритма (экспертного правила) обычно не приводит к изменению стоимости поставки, особенно при ее тиражировании, но повышает ее эффективность и достоверность работы.

Отсюда следует очень важное заключение: одинаковая по эффективности работы система мониторинга тем дешевле в поставке и в монтаже, чем выше будет уровень внутренней экспертной обработки информации и эффективнее работают ее диагностические алгоритмы.

Это заключение иллюстрируется при помощи рисунка, на котором, в качестве примера, показаны три условные линии равной информативности и эффективности (Э1, Э2 и Э3) работы систем мониторинга в зависимости от количества первичных параметров и реализованных в программном обеспечении диагностических алгоритмов.

Системы мониторинга A и B на этом рисунке обладают равной эффективностью, но количество первичных параметров в системе мониторинга A больше, в результате чего и стоимость поставки и монтажа ее технических средств кратно больше, чем системы мониторинга B. Удвоение количества экспертных алгоритмов в составе программного обеспечения системы мониторинга может больше чем вдвое уменьшить необходимое количество первичных параметров, что значительно снижает цену поставки.

1.3. Интегрирование результатов работы системы мониторинга в единую АСУ-ТП предприятия

Первичные параметры и результаты работы системы мониторинга должны быть максимально доступны и информативны для обслуживающего и ремонтного персонала. На практике обычно используются три варианта монтажа визуализации этой информации в зависимости от принятой для данного агрегата системы контроля и управления работой.

- Если обслуживающий персонал постоянно находится рядом с контролируемым оборудованием, то информация о состоянии агрегата должна быть доступна ему «на месте».

- Если персонал комплексно управляет работой сложной технологической установки, в которую входит контролируемый агрегат, то информация о его состоянии должна передаваться по линиям связи и визуализироваться на пульте управления этой установкой.

- Если на предприятии принята система «безлюдного» или удаленного контроля за режимами работы и техническим состоянием всего вращающегося оборудования, то информация о результатах работы систем диагностического мониторинга агрегатов передается в единую АСУ-ТП предприятия и там интегрируется. Далее она обрабатывается и все оборудование ранжируется по принципу «поиска слабого звена» в технологической цепи предприятия. После этого готовая информация распределяется между службами предприятия в соответствии с их технологическими функциями.

В любом случае интегрирование локальной системы мониторинга в систему АСУ-ТП установки, цеха или даже всего предприятия происходит с использованием различных интерфейсов передачи информации и каналов связи различного типа, проводных и беспроводных. Выбор оптимального канала связи для системы мониторинга всегда связан с комплексным рассмотрением вопросов анализа экономических затрат, эксплуатационной надежности и информационной безопасности.

2. Структура технических средств системы мониторинга VTT Monitor

Примером оборудования, предназначенного для эффективного управления эксплуатацией роторных агрегатов, является система диагностического мониторинга марки VTT Monitor.

2.1. Комплексная система мониторинга марки VTT Monitor (Монитор Вибрации Температуры и Технологии) предназначена для оценки технического состояния и управления эксплуатацией роторных агрегатов различного исполнения

Для удобства практического применения система VTT Monitor имеет модульное исполнение, она состоит из главного модуля и набора диагностических модулей. Наличие главного модуля в системе является обязательным, а дополнительных модулей, реализующих разные диагностические функции, может быть в системе от одного до двенадцати. Количество используемых в системе модулей соответствует техническому заданию на создание системы мониторинга.

Такой гибкий модульный подход к конфигурации технических средств позволяет создавать эффективные системы мониторинга оптимального ценового уровня и функциональных возможностей, для агрегата любого типа имеющую минимальную стоимость поставки и монтажа.

2.1.1. Основу предлагаемой модульной системы мониторинга, предназначенной для диагностики и управления эксплуатацией роторного оборудования различных типов, составляет главный модуль, имеющий марку, соответствующую наименованию всей системы: VTT Monitor.

Главный модуль системы мониторинга обычно монтируется рядом с контролируемым агрегатом и предназначен для сбора информации от диагностических модулей и интеллектуальных датчиков, обобщения информации от диагностических модулей, и в итоге для комплексного управления эксплуатацией и ремонтами контролируемого оборудования. Представление информации в главном модуле производится с использованием цветного графического экрана с разрешением 320*240 точек.

Возможна установка главного модуля и на значительном удалении от контролируемого агрегата, например, в помещении коммутационного РП. Это не требует больших затрат на прокладку линий, так как все диагностические модули подключаются к главному при помощи одного сигнального кабеля.

К главному модулю системы VTT Monitor подключаются специализированные измерительные модули (интеллектуальные датчики), описание которых приведено ниже. Эти модули устанавливаются непосредственно на контролируемом оборудовании или рядом с ним. Питание всех диагностических модулей осуществляется от общего блока питания, установленного в главном модуле.

Информация от входящих в состав системы мониторинга VTT Monitor измерительных модулей, первичная и, в некоторых модулях уже обработанная встроенными экспертными системами, собирается и окончательно анализируется в главном модуле.

Совместный анализ полной информации о техническом состоянии отдельных подсистем контролируемого агрегата позволяет в автоматическом режиме в главном модуле формировать и рассчитывать дополнительные диагностические параметры. Также встроенная в VTT Monitor экспертная система позволяет в режиме реального времени, выявлять диагностические признаки комплексных дефектных состояний, относящихся к нескольким механизмам или даже ко всему агрегату.

В качестве примера: в главном модуле VTT Monitor, при наличии в составе системы модуля контроля технологических параметров марки MTP, может быть рассчитан полный КПД насосного агрегата, который будет учитывать потери в электродвигателе и эксплуатационный износ проточной части насоса.

Второй пример использования комплексного подхода к диагностике: интегрирование результатов измерения параметров вибрации подшипников электродвигателя и насоса от нескольких модулей марки ViBlock позволяет определять в главном модуле качество центровки механизмов в агрегате, корректно оценивать техническое состояние соединительной муфты, фундамента.

В главном модуле VTT Monitor имеются два измерительных канала, которые предназначены для контроля тока электродвигателя и определения направления его вращения. Кроме реализации функции защиты приводного электродвигателя от длительных рабочих перегрузок информация с этих каналов позволяет контролировать в системе реальную наработку агрегата и учитывать особенности его работы при частых реверсивных включениях, имеющих место, например, при работе различных подъемных и транспортных механизмов.

Контроль технического состояния приводного электродвигателя в системе мониторинга VTT Monitor осуществляется главным модулем по величине тока статора, для измерения которого используется первичный датчик тока марки IFCT-5.

Этот компактный кольцевой трансформаторный датчик одевается на фазный проводник кабеля, питающего электродвигатель. Если в цепи питания электродвигателя стоят измерительные трансформаторы тока, то датчик IFCT-5 одевается на любой проводник во вторичной цепи трансформатора тока.

При необходимости с помощью датчика IFCT-5 регистрируется график изменения рабочего тока в процессе пуска агрегата, определяется максимальная кратность пускового тока. При помощи встроенного микропроцессора определяется общая длительность пуска агрегата, которая тоже является важным диагностическим параметром технического состояния.

По спектру потребляемого электродвигателем тока в модуле VTT Monitor выявляется наличие обрывов и плохих контактов в короткозамкнутой обмотке ротора асинхронного электродвигателя, которые отрицательно влияют на нагрузочную способность и общее техническое состояние электродвигателя. Некоторые производители диагностического оборудования утверждают, что возможности диагностики дефектов по спектрам тока и мощности электродвигателя значительно шире, но наша практика применения метода не подтвердила это.

График изменения потребляемого тока электродвигателя в главном модуле системы VTT Monitor также используется для оценочного расчета активной мощности, потребляемой приводным электродвигателем агрегата из сети. В качестве второго параметра для такого функционально важного расчета используется переменное напряжение питания модуля. Специальный алгоритм встроенной программы анализирует и определяет физическое соответствие графика изменения фазного тока электродвигателя, регистрируемое при помощи датчика тока марки IFCT-5, графику приложенного к модулю напряжения питания. При необходимости, при несоответствии фаз тока и напряжения, производится взаимное смещение графиков напряжения или тока на 120 градусов.

Знание мощности агрегата, потребляемой электродвигателем из сети и технологических параметров приводного механизма (насоса, компрессора, вентилятора) позволяет оперативно определять текущее значение полного КПД контролируемого агрегата, контролировать его изменение в процессе эксплуатации. Ухудшение этого важного эксплуатационного параметра может говорить о необходимости проведения ремонта или даже замены агрегата.

Полная диагностическая информация, собранная в главном модуле VTT Monitor, является основой для создания адаптивного цифрового двойника контролируемого агрегата, при помощи которого производится формирование заключений о возможности его дальнейшей эксплуатации, сроках и объемах необходимых ремонтных воздействий. Эта максимально важная информация автоматически формируется экспертной системой (программой) модуля и выдается в качестве рекомендаций обслуживающему и ремонтному персоналу по управлению эксплуатацией.

Для расширения информационных и защитных функций системы мониторинга VTT Monitor в главный модуль встроено сигнальное реле, которое срабатывает при переходе контролируемого оборудования в предаварийное состояние.

2.1.2. Диагностический интеллектуальный модуль ViBlock для контроля вибрации и температуры опорных подшипников и корпусов механизмов вращающегося агрегата.

Информация о вибрации и температуре опорных подшипников механизмов обычно имеет первостепенную важность для оперативной оценки технического состояния роторного оборудования. В системе VTT Monitor для контроля вибрационных параметров и состояния опорных подшипников используется интеллектуальный диагностический модуль марки ViBlock.

В компактном корпусе модуля марки ViBlock располагается трехкоординатный интегральный датчик вибрации, работающий в стандартном диапазоне частот 10÷1000 Гц. При использовании систем мониторинга для контроля тихоходных роторных агрегатов с частотой вращения от 30 оборотов в минуту, модуль ViBlock может измерять вибрацию в диапазоне 0,5÷200 Гц.

При помощи модуля ViBlock измеряется вибрация корпуса механизма агрегата и опорных подшипников в трех проекциях: осевой, вертикальной и поперечной. Параллельно с измерением вибрации в ViBlock производится контактное измерение температуры механизма в точке его монтажа. Все эти 4 параметры являются нормированными и однозначно отражают текущее техническое состояние роторного агрегата.

Диагностический модуль марки ViBlock для систем мониторинга является конструктивной модификацией интеллектуального датчика вибрации ViBlock, имеющего встроенную батарею длительного срока эксплуатации. Версия для использования в системах мониторинга рассчитана на питание от внешнего источника напряжения, расположенного в главном модуле. Для последовательного подключения нескольких модулей ViBlock по интерфейсу RS-485 на каждом установлены по два кабельных ввода.

Наряду с конструктивной модификацией датчика ViBlock, имеющей металлическое основание и литой пластиковый корпус, специально для системы мониторинга марки VTT Monitor может быть поставлена конструктивная модификация модуля ViBlock, имеющая цилиндрический корпус 56х80 (DхH) мм, полностью изготовленный из нержавеющей стали.

Использование в ViBlock векторной информации о вибрации (трех проекций вектора) механизма и его температуре позволяет экспертной системе проводить диагностику наиболее часто встречающихся на практике дефектов подшипников, а также дефектов типа «небаланс ротора», «ослабление крепления механизма к фундаменту», «контроль состояния лопаточного аппарата» (насоса или вентилятора).

Итоговым результатом обработки данных вибрационных измерений встроенной диагностической системой модуля является комплексная информация о текущем техническом состоянии и об остаточном ресурсе опорных подшипников. На основании информации об изменении технического состоянии подшипников в процессе эксплуатации в программном обеспечении модуля строятся адаптивные цифровые модели износа каждого подшипника. При помощи этих моделей производится расчет оптимальных сроков проведения ремонтов агрегатов с указанием критических подшипников.

При использовании системы мониторинга марки VTT Monitor для вращающихся агрегатов мощностью до 100 кВт на каждом механизме агрегата обычно достаточно установить по одному модулю измерения вибрации и температуры марки ViBlock. В итоге для стандартного агрегата, состоящего из двух механизмов, достаточно использовать всего два модуля ViBlock.

Для контроля технического состояния электромеханических агрегатов средней и большой мощности, из-за увеличения мощностных и габаритных параметров оборудования, модули марки ViBlock необходимо устанавливать на каждом опорном подшипнике. Интегрирование исходной информации и частных диагностических заключений локальных модулей в главном модуле VTT Monitor повышает достоверность комплексных диагностических заключений и дает возможность более точно выявлять дефектный узел. Естественно, что при этом стоимость поставки системы мониторинга тоже повышается.

2.1.3. Измерительный модуль марки IRT для дистанционного контроля температуры критических и наиболее ответственных узлов оборудования.

Для дистанционного контроля температуры (матрицы распределения температурных полей) критических элементов контролируемого оборудования, механизмов или даже всего агрегата, в системе VTT Monitor может использоваться измерительный модуль марки IRT.

По своим функциям модуль IRT представляет собой не просто дистанционный датчик температуры, а дешевый тепловизор с разрешением 24*36 зоны. Модуль марки IRT частично дублирует информацию о температуре точек, в которых установлены модули ViBlock, но имеет два существенных отличия измерения температуры оборудования.

Во-первых, измерение температуры механизма и даже всего агрегата при помощи модуля IRT производится бесконтактным способом, с расстояния до нескольких метров, что очень важно, так как повышает безопасность измерений и позволяет расширить диапазон контролируемых температур.

Во-вторых, измерение температуры оборудования при помощи модуля IRT производится не в одной точке механизма, как это делается при помощи модуля ViBlock, а в виде пространственной матрицы температур различных зон агрегата. Размеры контролируемых зон определяются местом установки модуля IRT, его направлением и пространственным удалением от агрегата.

При помощи модуля IRT не только контролируется значение температур в зонах, но и производится выявление максимального и минимального значений, для которых могут задаваться индивидуальные пороги технического состояния. Для общего контроля температурного состояния оборудования в модуле IRT также рассчитывается среднее значение температуры всего контролируемого объекта.

2.1.4. Диагностический модуль марки MTP для контроля технологических параметров исполнительных механизмов агрегатов (насосов, вентиляторов, компрессоров).

Каждый ответственный роторный агрегат обычно оснащен средствами контроля рабочих (технологических) параметров приводного механизма: насоса, компрессора, вентилятора. Это обычно давления на входе и выходе, текущий расход рабочей жидкости и т. д. Значения технологических параметров в системе мониторинга могут быть использованы для более глубокой и точной оценки технического состояния исполнительного механизма и всего вращающегося агрегата.

Для расчета технологических и эксплуатационных параметров приводного механизма в системе мониторинга VTT Monitor предусмотрено использование специализированного диагностического модуля марки MTP. Исходными данными для работы этого модуля являются значения четырех наиболее важных технологических параметров исполнительного механизма агрегата, описывающих процессы перекачки рабочей жидкости или газа:

- Давление рабочей жидкости на входе в насос.

- Давление рабочей жидкости на выходе из насоса.

- Расход рабочей жидкости.

- Температура рабочей жидкости.

Этих основных технологических параметров обычно достаточно для реализации функции оперативного контроля технологической эффективности исполнительного механизма так как они позволяют оперативно строить текущие рабочие характеристики насосов, вентиляторов и компрессоров.

На основании анализа получаемых рабочих характеристик определяется полезная мощность, затрачиваемая насосом на перекачку рабочей жидкости. По степени отличия текущих характеристик насоса от паспортных оценивается техническое состояние проточной части и лопаточного аппарата, их износ и наличие дефектных признаков.

Вторым методом контроля технического состояния лопаточного аппарата насосов и вентиляторов является использование информации о вибрации насоса, регистрируемой в модуле ViBlock. Наличие в спектре вибрационного сигнала специализированной «лопаточной гармоники» повышенной амплитуды говорит о наличии проблем в лопаточном аппарате. В редукторе большое значение имеет контроль специфических «гармоник зубозацепления», которые отражают состояние рабочих шестерен редуктора.

Полученные значения технологических параметров насоса, расчетные характеристики и информация о характерных вибрационных гармониках передаются из модулей MTP и ViBlock в главный модуль системы мониторинга VTT Monitor, в котором рассчитывается полный КПД агрегата с учетом потерь в электродвигателе.

Входной протокол связи для сбора информации в модуль MTP от дополнительных приборов полностью зависит от типа и возможностей установленных на агрегате приборов контроля давления и расхода. Поэтому при заказе системы мониторинга VTT Monitor должны быть заранее определены марки первичных приборов (протокол связи), которые осуществляют контроль технологических параметров насосов и других исполнительных механизмов агрегата.

Если приборы контроля технологических параметров, информация от которых нужна для проведения расчетов, уже включены в общую систему АСУ-ТП, то необходимая информация может быть получена системой VTT Monitor при помощи запросов и соответствующего обмена. В этом случае модуль MTP в составе системы мониторинга не нужен.

Для расширения диагностических возможностей блока контроля технологических параметров в нем предусмотрены, дополнительно к выше описанным четырем, еще два канала регистрации сигналов от датчиков технологических параметров (напряжения), а также два логических входа.

Для одновременного использования всех каналов измерительных технологических параметров модуль MTP имеет сетевое питание от внутреннего блока питания. Это обусловлено необходимостью обеспечения повышенного энергопотребления при подключении датчиков технологических параметров с выходом 4-20 mA и дополнительного интерфейса RS-485 для связи с расходомерами и другими первичными приборами контроля технологических параметров.

2.2. Организация информационного обмена между диагностическими модулями, главным модулем VTT Monitor и системой АСУ-ТП предприятия

Для передачи информации между всеми модулями системы марки VTT Monitor используется гальванически изолированный интерфейс RS-485. Подключение диагностических модулей к главному модулю системы и соединение модулей между собой производится последовательно экранированным сигнальным кабелем типа «витая пара».

При помощи одной витой пары в общем сигнальном кабеле подается питание для встроенной электроники модулей, при помощи второй витой пары осуществляется двухсторонний обмен информацией между модулями. Это сделано для уменьшения стоимости и трудоемкости прокладки сигнальных кабельных линий при монтаже технических средств системы мониторинга.

3. Организация диагностического мониторинга и управления эксплуатацией роторного оборудования с использованием системы VTT Monitor

3.1. Особенности конфигурирования системы мониторинга VTT Monitor для различного оборудования

Набор интеллектуальных диагностических модулей, которые используются в системе мониторинга и управления эксплуатацией оборудования марки VTT Monitor для конкретного агрегата, обычно определяется техническим заданием.

Чем больше мощность и габариты контролируемого вращающегося агрегата, чем выше его технологическая значимость для всей установки, тем большее количество контролируемых первичных параметров необходимо регистрировать для корректного определения его текущего технического состояния. Практически это приводит к увеличению количества первичных датчиков и соответствующих диагностических модулей различной модификации, к использованию в системе мониторинга VTT Monitor более эффективной экспертной программы.

Более сложная система мониторинга марки VTT Monitor естественно будет стоить дороже, но это должно окупиться большей достоверностью диагностических заключений и повышением надежности работы более дорогого и ответственного роторного оборудования.

Максимальное количество диагностических модулей в системе VTT Monitor может достигать 12, что обусловлено мощностью встроенного в главный модуль общего источника питания. При использовании дополнительного внешнего источника питания повышенной мощности количество диагностических модулей в системе мониторинга VTT Monitor может быть увеличено.

3.2. Практическое использование системы мониторинга марки VTT Monitor для вращающегося оборудования различных типов и мощности

Модульная структура технических средств VTT Monitor позволяет легко создавать системы мониторинга различного состава и сложности в зависимости от мощности и технологической значимости контролируемого роторного оборудования.

Ниже, в качестве примера, приведены структурные схемы двух систем мониторинга VVT Monitor, созданные с использованием стандартных диагностических модулей.

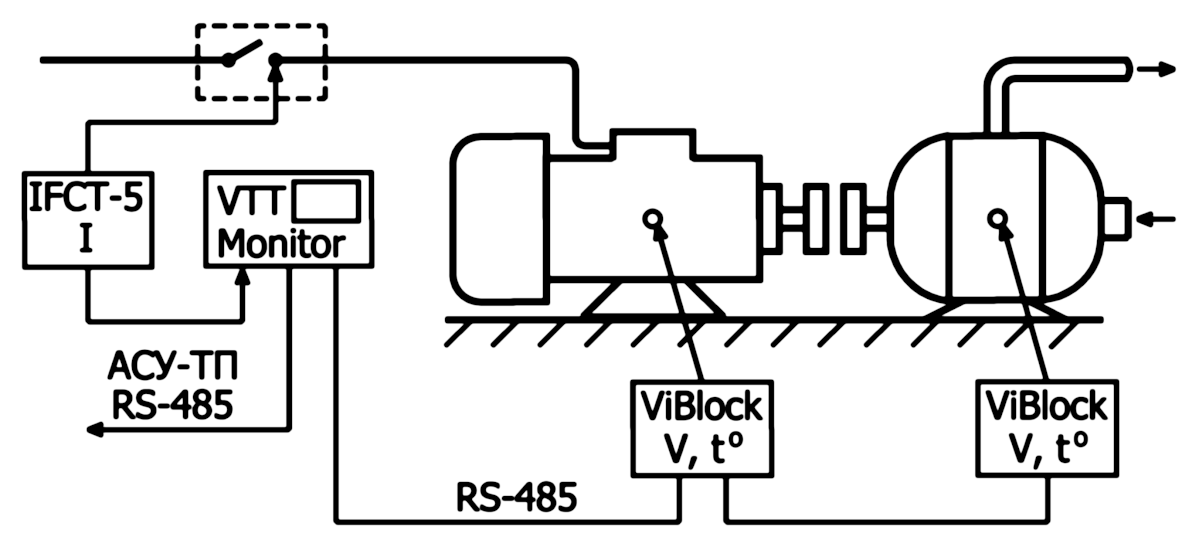

3.2.1. На рисунке приведен пример структурной схемы системы мониторинга марки VTT Monitor в минимальной конфигурации для насосного агрегата мощностью 100 кВт, в которой использованы два модуля контроля вибрации и температуры электродвигателя и насоса и датчик тока IFCT-5.

В такой конфигурации технических средств системой мониторинга марки VVT Monitor контролируется общая наработка насосного агрегата и его основные параметры технического состояния:

- Вибрация и техническое состояние опорных подшипников электродвигателя и насоса (без разделения между подшипниками внутри механизма).

- Температура корпусов насоса и электродвигателя в месте установки модулей ViBlock.

- Пусковой и рабочий токи, мощность, потребляемая из сети, наличие длительных перегрузок электродвигателя. При помощи спектра тока проводится диагностика обрывов и плохих контактов в короткозамкнутой клетке ротора асинхронного электродвигателя.

- Диагностика механических дефектов уровня «агрегат», таких как, например, «расцентровка валов электродвигателя и насоса», «ослабление крепления к фундаменту» осуществляется в главном модуле. Это возможно благодаря интегрированию в главном модуле системы информации от двух диагностических модулей марки ViBlock.

По результатам параметрической и экспертной диагностики насосного агрегата в главном модуле системы мониторинга VTT Monitor формируется экспертный отчет, в котором указываются следующие параметры:

- Текущее техническое состояние насосного агрегата с ранжированием по трем категориям качества, связанными со стандартными цветам светофора: нормальное, тревожное, предаварийное.

- Представляется список элементов агрегата, в которых экспертной диагностической программой выявлено наличие признаков дефектных состояний, оценивается степень их опасности для дальнейшей эксплуатации насосного агрегата.

- Приводится оптимальное расчетное время проведения ремонтных работ с агрегатом тогда, когда выявленные экспертной системой дефектные состояния разовьются до критического уровня. Такой расчет делается в главном модуле системы мониторинга VTT Monitor с использованием коэффициентов адаптивного цифрового двойника агрегата, который создается и корректируется в программе автоматически.

В целом, такая минимальная конфигурация системы мониторинга VTT Monitor является оптимальным, бюджетным и экономически оправданным вариантом для определения текущего технического состояния и управления агрегатом. Минимальный объем первичных датчиков (в системе их всего три) компенсируется встроенной в главный модуль экспертной программой.

По параметрам экономической эффективности система VTT Monitor отличается сравнительно низкой ценой поставки и уникальными возможностями по управлению эксплуатацией роторного оборудования, аналога которой на рынке систем мониторинга нет. Причем этими возможностями уже обладает система мониторинга, имеющая минимальную конфигурацию.

Установка систем мониторинга VTT Monitor на уникальном оборудовании особенна актуальна в настоящее время, когда вопросы подготовки к ремонтам может занимать очень длительный период времени. Своевременное выявление дефектов на этапе их зарождения позволяет увеличить временной этап подготовки к ремонтам и поискам необходимых комплектующих.

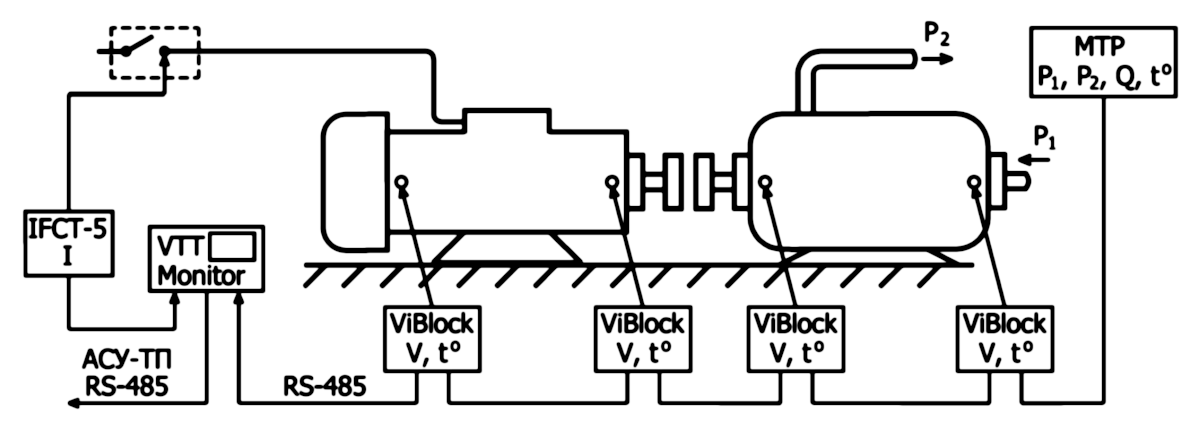

3.2.2. На рисунке приведен пример более сложной реализации системы мониторинга марки VTT Monitor, предназначенной для оценки технического состояния и управления эксплуатацией насосного агрегата мощностью 500 кВт.

В этой версии системы мониторинга марки VTT Monitor использованы четыре модуля измерения вибрации и температуры ViBlock. Модули установлены на каждом подшипнике электродвигателя и насоса: по два на каждом механизме агрегата.

Дополнительно установлен модуль марки MTP, предназначенный для контроля технологических параметров насоса. Состояние электродвигателя, как и в предыдущем примере реализации системы мониторинга, контролируется с использованием датчика IFCT-5, измеряющего ток электродвигателя.

Такая расширенная конфигурация технических средств системы мониторинга VVT Monitor позволяет, дополнительно к функциям системы мониторинга, описанной выше, рассчитывать более подробные параметры технического состояния агрегата:

- Раздельно определять техническое состояние каждого опорного подшипника электродвигателя и приводного механизма, заранее и раздельно планировать работы по их заменам на основании выявленных в подшипниках признаков дефектных состояний.

- Максимально корректно рассчитывать текущее техническое состояние приводного механизма агрегата, строить его рабочие и напорные характеристики насоса.

- Рассчитывать общий КПД насосного агрегата с учетом потерь в электродвигателе и в насосе. Это позволяет определять эксплуатационную эффективность контролируемого агрегата, планировать сервисные и ремонтные работы, и даже замену механизмов.

По результатам параметрического анализа и экспертной диагностики насосного агрегата в главном модуле системы мониторинга VTT Monitor автоматически формируется экспертный отчет, в котором более подробно, по сравнению с результатами работы предыдущей минимальной версии системы мониторинга насосного агрегата, указываются:

- Текущее техническое состояние насосного агрегата, представляется список выявленных дефектных состояний, оценивается степень их опасности для дальнейшей эксплуатации насосного агрегата.

- Приводится оптимальное расчетное время проведения ремонтных работ с агрегатом, когда выявленные дефектные состояния разовьются до критического уровня.

4. Основные технические системы VTT Monitor

Главный модуль системы марки VTT Monitor

| Параметр | Значение |

| Разрешение цветного графического экрана, точек | 320*480 |

| Объем памяти для хранения данных, Мб | 256 |

| Интерфейс связи с измерительными модулями мониторинга | RS-485 |

| Интерфейс связи с системой АСУ-ТП предприятия | RS-485 |

| Выходной «сухой контакт» для системы сигнализации | 2А / 220В |

| Диапазон рабочих температур модуля, градусов C | -20 ÷ +70 |

| Степень защиты модуля | IP 43 |

| Напряжение питания модуля AC, вольт | 85÷305 |

| Потребляемая мощность, Вт | 12 |

| Размеры главного модуля VTT Monitor, мм | 220*160*90 |

| Масса модуля, кг | 1,5 |

Датчик тока марки IFCT-5

| Параметр | Значение |

| Измеряемый ток, ампер | 0 ÷ 100 |

| Коэффициент трансформации датчика | 1000:1 |

| Диапазон рабочих температур, градусов C | -40 ÷ +70 |

| Степень защиты от внешних воздействий | IP65 |

| Размеры датчика, мм | 48*27*14 |

| Диаметр отверстия для токоведущего провода, мм | 9,5 |

| Масса датчика, кг | 0,1 |

Интеллектуальный модуль контроля параметров вибрации и температуры марки ViBlock

| Параметр | Значение |

| Количество каналов измерения вибрации | 3 |

| Диапазон измерения СКЗ виброскорости (с поддиапазонами), мм/с | 0,5 ÷ +100 |

| Погрешность измерения вибрации, % | 10 |

| Диапазон измерения температуры, градусов C | -50 ÷ +150 |

| Погрешность измерения температуры, % | 1,5 |

| Интерфейс связи с главным модулем | RS-485 Bluetooth 4.2 |

| Степень защиты модуля | IP 41 |

| Диапазон рабочих температур модуля, градусов C | -40 ÷ +70 |

| Потребляемая мощность, Вт | 0,2 Вт |

| Размеры измерительного модуля, мм | 116*62*43 |

| Масса модуля с элементами крепления, кг | 0,4 |

Модуль марки IRT для дистанционного контроля температуры оборудования

| Параметр | Значение |

| Диапазон измерения температуры оборудования, градусов C | -40 ÷ +300 |

| Погрешность измерения температуры, % | 3 |

| Угол зрения в зависимости от модификации объектива, градусов | 55 или 110 |

| Разрешение измерительной матрицы | 32 * 24 |

| Интерфейс связи | RS-485 |

| Степень защиты модуля | IP 41 |

| Диапазон рабочих температур модуля, градусов C | -40 ÷ +65 |

| Потребляемая мощность, Вт | 0,2 |

| Размеры измерительного модуля, мм | 50*50*40 |

| Масса модуля с элементами крепления, кг | 0,7 |

Диагностический модуль MTP для контроля технологических параметров агрегата

| Параметр | Значение |

| Измерительные каналы для контроля пассивных датчиков 4-20mA | 2 |

| Измерительные каналы контроля датчиков с выходом по напряжению | 4 |

| Измерительные каналы контроля логических сигналов | 2 |

| Интерфейс связи с приборами контроля технологических параметров | RS-485 |

| Интерфейс связи с модулями системы мониторинга VTT Monitor | RS-485 |

| Диапазон рабочих температур модуля, градусов C | -40 ÷ +70 |

| Степень защиты модуля | IP 43 |

| Напряжение питания модуля AC/DC, вольт | 85÷305 |

| Потребляемая мощность, Вт | 10 |

| Размеры модуля MTP, мм | 220*160*90 |

| Масса модуля, кг | 1,2 |

5. Диагностические возможности и экспертные алгоритмы системы VTT Monitor

Основным функциональным отличием системы мониторинга марки VTT Monitor от других систем, представленных на рынке, является наличие в ней расширенных диагностических и экспертных возможностей, реализованных как на уровне программного обеспечения главного модуля системы, так и в экспертных системах отдельных модулей.

Высокую информативность системы VTT Monitor обеспечивает наличие в ее программном обеспечении диагностических алгоритмов и моделей предиктивной аналитики, формирующих экспертную информацию для оперативного управления эксплуатацией роторного оборудования. Все эти математические модели и экспертные алгоритмы цифровых двойников разработаны сотрудниками фирмы изготовителя системы мониторинга VTT Monitor.

Предоставление эксплуатационному персоналу оперативной аналитической информации об оптимальных сроках и объемах предполагаемых ремонтных работ является уникальной функцией, отсутствующей в системах мониторинга других производителей диагностического оборудования, даже имеющих на порядок большую стоимость.

5.1. Диагностические возможности экспертной системы VTT Monitor

Перечень основных диагностических алгоритмов, реализованных и стандартно присутствующих в программном обеспечении системы мониторинга роторного оборудования марки VTT Monitor, приведен в таблице:

| Локализация уровня диагностики, наименование контролируемого дефекта |

Модуль |

| 1. Уровень диагностики «подшипник» | |

| Диагностика опорных подшипников механизмов с ранжированием состояния по уровням: «нормальное состояние», «тревожное» и «предаварийное» | ViBlock |

| Диагностика состояния узла осевой разгрузки насоса | ViBlock |

| 2. Уровень диагностики «механизм» | |

| Диагностика небаланса роторов контролируемых механизмов | ViBlock |

| Диагностика проблем с лопаточным аппаратом насоса или вентилятора по спектру вибрации и полному КПД агрегата | ViBlock

VTT Monitor |

| Диагностика проблем зубчатых пар в редукторе по амплитуде зубцовых гармоник в спектре вибрации редуктора | ViBlock |

| Диагностика наличия электромагнитных проблем в статоре и роторе асинхронного электродвигателя по спектру вибрации | ViBlock |

| Диагностика состояния короткозамкнутой клетки ротора асинхронного электродвигателя по логарифмическому спектру вибрации и потребляемому току | VTT Monitor |

| Расчет мощности, потребляемой электродвигателем из сети | VTT Monitor |

| Расчет КПД насоса или вентилятора | MTP |

| 3. Уровень диагностики «агрегат» | |

| Контроль взаимной центровки механизмов в агрегате на основе анализа соотношений характерных гармоник в спектрах вибрации двух механизмов | VTT Monitor

ViBlock |

| Диагностика состояния ременной передачи по взаимному соотношению проекций векторов вибрации и по спектрам вибрационных сигналов двух механизмов | ViBlock |

| Контроль крепления агрегата к фундаменту на основе анализа соотношения амплитуд характерных гармоник в спектрах вибрации двух механизмов | VTT Monitor

ViBlock |

| Расчет полного КПД агрегата, оценка потерь в электродвигателе и приводном механизме | VTT Monitor

MTP |

При необходимости приведенные в таблице диагностические алгоритмы могут быть модифицированы или даже в программу могут быть добавлены дополнительные, если это будет требоваться по техническому заданию на создание системы мониторинга специализированного роторного оборудования.

5.2. Управление эксплуатацией роторного оборудования по результатам работы системы мониторинга марки VTT Monitor

Основным параметром, оценивающим состояние агрегата в системе VTT Monitor, является расчетный безразмерный коэффициент текущего технического состояния, который определяется с использованием бездефектной и дефектных экспертных моделей подсистем оборудования.

Для реализации функции оптимального управления эксплуатацией роторного оборудования в главном модуле системе мониторинга автоматически формируется уникальный адаптивный цифровой двойник каждого контролируемого агрегата. Коэффициенты этого цифрового двойника (математической модели изменения технического состояния агрегата), зависят от конструктивных, технологических и эксплуатационных параметров оборудования.

Практические важные результаты, получаемые VTT Monitor в результате анализа состояния агрегата при помощи расчетного коэффициента технического состояния и параметров цифрового двойника, приведены в таблице:

| Параметр | Модуль |

| Контроль наработки агрегата | VTT Monitor |

| Коэффициент текущего технического состояния роторного агрегата, оперативное определение возможности его дальнейшей эксплуатации | VTT Monitor |

| Ранжирование агрегата по категориям текущего технического состояния: «нормальное», «тревожное» и «предаварийное» | VTT Monitor |

| Определение оптимальных сроков и объемов необходимых ремонтных и сервисных воздействий на агрегат | VTT Monitor |

Скачать статью и описания на прибор

VTT Monitor

VTT MonitorСистема управления эксплуатацией роторного оборудования на основе вибрационного, температурного и технологического мониторинга

0,8 Мб

19.10.22

«ViBlock». Буклет

«ViBlock». БуклетViBlock – система вибрационного и температурного мониторинга, диагностики дефектов, контроля остаточного ресурса и управления эксплуатацией насосов и вентиляторов

595 кб

11.01.21

English

English

Практическое использование виброметров «ДПК-Вибро» и «ViPen» для диагностики дефектов оборудования

Практическое использование виброметров «ДПК-Вибро» и «ViPen» для диагностики дефектов оборудования

Какие ещё бывают приборы для измерения вибрации ?

Какие ещё бывают приборы для измерения вибрации ?