Предиктивная диагностика роторного оборудования, управление эксплуатацией по результатам работы систем непрерывного и периодического вибрационного мониторинга

Основным назначением систем стационарного и периодического вибрационного мониторинга вращающегося оборудования является не только контроль вибрационных параметров и диагностика дефектных состояний. Наиболее важной функцией таких систем является организация управления эксплуатацией роторного оборудования по техническому состоянию. Только использование такой целевой функции для применения систем мониторинга обеспечивает минимизацию затрат на сервисные и ремонтные работы без снижения надежности работы оборудования.

Несмотря на внешнюю описательную простоту назначения системы управления эксплуатацией оборудования по техническому состоянию ее практическая реализация сталкивается с необходимостью решения ряда сложных задач, среди из которых можно выделить пять наиболее важных:

1. Обеспечение эффективного и достоверного контроля текущего технического состояния, для чего контролируемое оборудование необходимо оснастить средствами мониторинга и оперативной диагностики. Для роторного оборудования в этом случае преимущественно используются системы вибрационного мониторинга.

2. Сбор и концентрация информации о текущем техническом состоянии на общем сервере мониторинга технического состояния оборудования. На этом сервере должна быть собрана информация от всех систем мониторинга, используемых на предприятии. Эта информация должна оперативно уточняться сведениями о всех выполненных дополнительных обследованиях, о проведенных ремонтных и наладочных работах. Сервер системы мониторинга обязательно должен являться частью общей информационной системы предприятия.

3. Обязательной частью программного обеспечения мониторинга оборудования должна быть автоматизированная экспертная система, выполняющая диагностику дефектов и оценку технического состояния оборудования. Обычно такая система включает в себя два вида диагностики: параметрическую и экспертную. Наиболее просто реализуется параметрическая диагностика, например, для определения технического состояния повсеместно используются нормированные значения СКЗ вибрации. Экспертная диагностика дефектов базируется на диагностических правилах, сформулированных экспертами, или полученных в результате работы самообучающихся экспертных систем.

4. Создание систем управления эксплуатацией роторного оборудования невозможно без использования в программном обеспечении мониторинга функции прогнозирования развития технического состояния. Алгоритмы предиктивной аналитики (прогнозирования изменения технического состояния оборудования) обычно базируются на различных математических моделях, часто называемых цифровыми двойниками оборудования. Чем точнее алгоритмические процессы в цифровых двойниках будут соответствовать физическим процессам изменения параметров в реальном оборудовании, тем эффективнее будет работать система управления эксплуатацией.

5. Изменение состояния оборудования в процессе эксплуатации происходит по двум сценариям: нормальному, естественному износу, и анормальному, вызванному возникновением и саморазвитием различных дефектов. Корректно учесть эти два сложных процесса возможно только при использовании адаптивных математических моделей (цифровых двойников) оборудования, в которых производится автоматическая корректировка параметров моделей, описывающих состояние оборудования. В процессе такой адаптации для каждой единицы контролируемого оборудования будет создана своя уникальная математическая модель, максимально корректно учитывающая особенности конструкции и эксплуатации данного оборудования.

6. Информация об итогах работы экспертного ядра системы мониторинга должна предоставляться не только в виде цифровой и графической информации. Наиболее важными являются интегрированные отчетные документы, автоматически создаваемые программой. Основу этих документов составляет информация о текущем техническом состоянии всего парка оборудования, выявленных в нем дефектах и оптимальных сроках проведения ремонтов. На основании таких отчетных документов персоналом формируются реальные управляющие воздействия, определяющие особенности дальнейшей эксплуатации оборудования, необходимость проведения сервисных и ремонтных работ.

Особенно важным в такой системе управления эксплуатацией оборудования является то, что вся информация об оборудовании сконцентрирована на едином сервере. Это позволяет постоянно совершенствовать функциональные возможности всей системы. Например, это дает возможность перейти от управления эксплуатацией каждой отдельной единицы оборудования к управлению эксплуатацией группы технологически взаимосвязанных агрегатов.

В условиях промышленного предприятия со сложным составом технологических процессов и функциональных связей все роторное оборудование может быть объединено в отдельные группы по разным технологическим принципам: энергоблок, цех, функциональное или технологическое назначение оборудования.

Основополагающим принципом при управлении эксплуатацией технологической группы оборудования является принцип поиска и устранения «слабого звена». Ремонтные и сервисные воздействия при таком подходе можно будет планировать в самом минимальном объеме, достаточном только для повышения уровня технического состояния элемента «слабого звена» до уровня других агрегатов технологической цепи, в которую он входит.

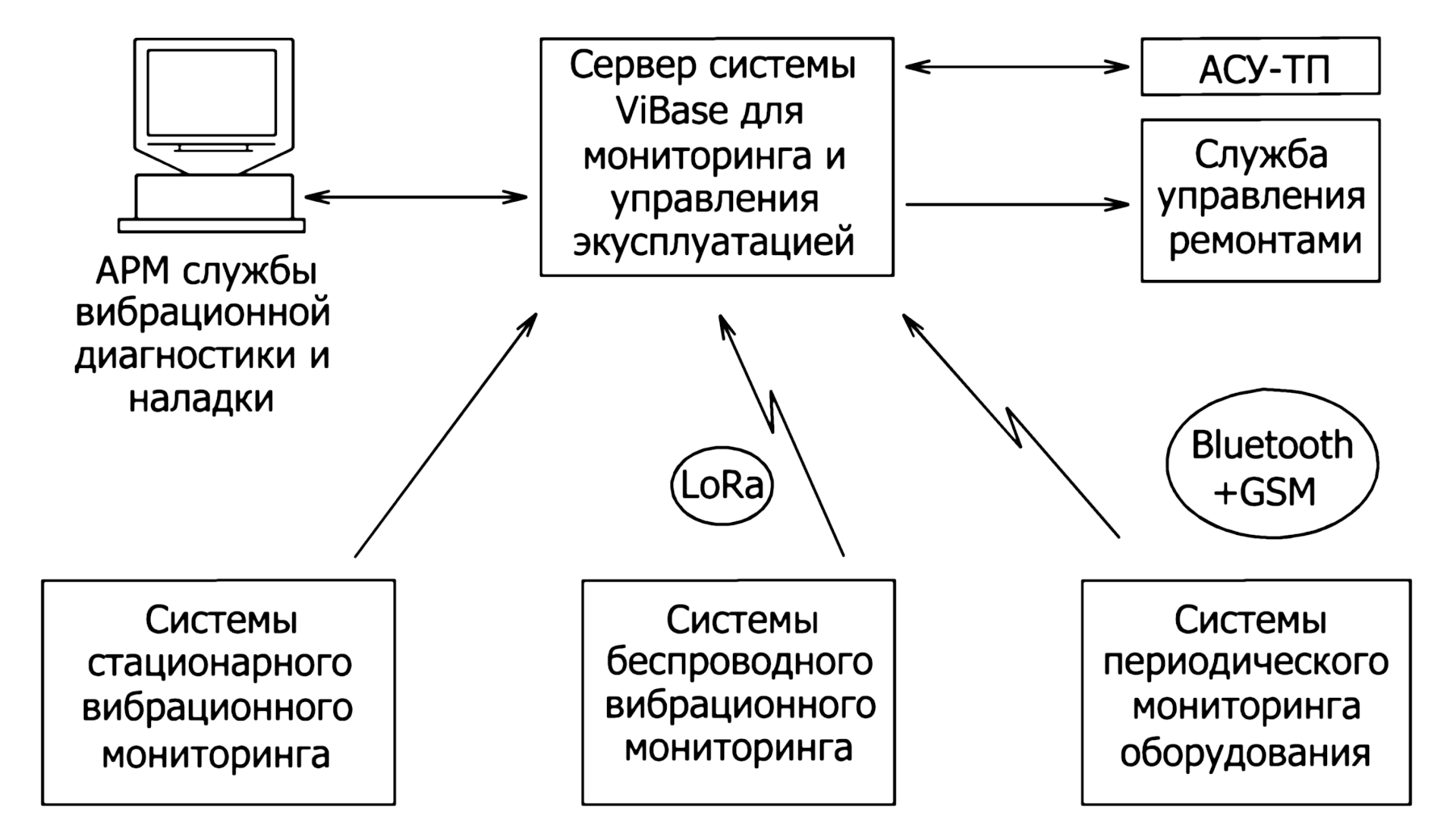

Структура системы управления эксплуатацией оборудования

Все роторное оборудование станции контролируется при помощи систем непрерывного и периодического вибрационного мониторинга трех видов:

- Основное, наиболее ответственное и мощное роторное оборудование контролируется системами непрерывного мониторинга. На всех подшипниках таких агрегатов устанавливаются 3-х осевые датчики контроля вибрации, сигналы с которых поступают по кабельным линиям в локальный шкаф системы мониторинга. В программном обеспечении системы мониторинга, на аппаратном и алгоритмическом уровнях, реализованы функции контроля, защиты и диагностики. Также производится итоговая диагностика, оценка технического состояния и определение остаточного ресурса: вся полученная информация передается на центральный сервер управления эксплуатацией оборудования по проводным информационным линиям связи.

- Менее ответственное, но сравнительно мощное оборудование, контролируется при помощи систем стационарного мониторинга, имеющих более простую техническую реализацию. Такие системы мониторинга обычно имеют уменьшенное количество первичных датчиков контроля вибрации и не реализуют функцию полной вибрационной защиты оборудования. Они периодически проводят измерение вибрационных сигналов, диагностику дефектов, оценивают остаточный ресурс оборудования. Всю исходную и диагностическую информацию такие системы передают по беспроводному или проводному интерфейсу в систему управления эксплуатацией оборудования. Достоинствами таких систем являются существенно меньшая стоимость технических средств и их монтажа.

- Все остальное роторное оборудование контролируется в режиме периодического мониторинга, при котором измерения вибрационных параметров производятся эксплуатационным или диагностическим персоналом при помощи переносных приборов. Полученные исходные данные передаются на сервер системы управления эксплуатацией оборудования. Передача осуществляется или периодической перекачкой информации по кабелю из переносного прибора в компьютер системы АРМ, или по беспроводному телефонному каналу. Это самый дешевый, бюджетный уровень системы мониторинга вибрационного состояния оборудования.

Технические средства вибрационного мониторинга оборудования

Системы вибрационного мониторинга вращающегося оборудования являются важнейшим и эффективнейшим инструментом системы управления обслуживанием вращающегося оборудования различного назначения. С точки зрения практической реализации вибрационного мониторинга различают системы непрерывного и периодического контроля. Эти системы различаются своей стоимостью, трудоемкостью внедрения и эффективностью получаемых результатов.

Основой всех систем вибрационного мониторинга вращающегося оборудования является интеллектуальный датчик вибрации марки ViBlock различных конструктивных модификаций.

Система вибрационного мониторинга на основе беспроводной модификации интеллектуального датчика ViBlock

Развитие микроэлектроники позволило создать новый класс систем вибрационного мониторинга, в которых датчик вибрации, процессор обработки информации и экспертная диагностическая система органически объединены в общем компактном моноблоке. К этому производители добавляют встроенную батарею длительного срока службы, до нескольких лет, и беспроводной интерфейс для передачи информации. В результате получается система вибрационного мониторинга с уникальными эксплуатационными свойствами, простая в монтаже и практически не требующая обслуживания в процессе эксплуатации. Стоимость такой беспроводной системы вибрационного мониторинга, по сравнению с классическими «проводными» системами, меньше в 10-15 раз, что позволяет экономически эффективно использовать ее на агрегатах мощностью даже менее 1000 кВт.

Беспроводные системы вибрационного контроля, обладающие различными параметрами и возможностями, выпускаются несколькими фирмами в мире и в России. Все они имеют разную конструкцию и различаются по своему назначению.

По совокупности параметров для организации управления эксплуатацией роторного оборудования более всего подходит система ViBlock отечественной разработки.

Прибор (датчик) системы вибрационного мониторинга марки ViBlock предназначен для контроля важных технических параметров оборудования. Это:

- 3D-вибрация контролируемой точки оборудования.

- Температура оборудования в месте установки.

- Учет реальной наработки оборудования в часах.

Особенностью этой системы мониторинга является ее высокая интеллектуальность. Это обеспечивается тем, что при помощи встроенных в программное обеспечение экспертных алгоритмов ViBlock в автоматическом режиме решает все наиболее важные вопросы организации оптимального управления эксплуатацией и обслуживанием роторного оборудования:

- Контроль времени реальной наработки.

- Параметрическая оценка текущего технического состояния контролируемого оборудования.

- Оперативная диагностика механических дефектов оборудования экспертной системой.

- Через заданный интервал времени, например, один раз в час, прибором производится полная регистрация вибрационных сигналов в трех направлениях, проводится их обработка, выполняется расчет спектров, диагностика дефектов, оценка технического состояния оборудования, определение остаточного ресурса в размерности оставшегося времени безаварийной работы.

Данные измеренных вибрационных и температурных параметров оборудования, а также результаты работы встроенных в ViBlock экспертных алгоритмов, по беспроводному интерфейсу оперативно передаются в основное программное обеспечение мониторинга марки ViBase.

Основой для анализа и автоматизированной диагностики дефектов оборудования служат сами вибрационные сигналы, их интегральные параметры, спектры, эксцессы и другие математические представления, которые рассчитываются непосредственно в программном обеспечении ViBlock.

В зависимости от того, на каком типе оборудования установлен прибор ViBlock, программное обеспечение в автоматическом режиме диагностирует характерные часто встречающиеся дефекты, свойственные этому типу контролируемого оборудования, всего запрограммирована диагностика до 12 видов различных дефектов.

Для приводных электродвигателей агрегатов экспертной системой выявляются дефекты подшипников качения и скольжения, контролируется наличие небалансов, выявляются проблемы электромагнитного характера. Для насосов дополнительно контролируется состояние проточной части (лопаток насоса). Для вентиляторов в экспертной системе оценивается текущее техническое состояние лопаточного аппарата и т. д.

Вся диагностическая информация от всех устройств ViBlock, смонтированных на механизмах одного агрегата, интегрируется в программное обеспечение общей системы мониторинга ViBase. Это позволяет комплексно оценивать состояние оборудования и диагностировать сложные дефекты оборудования уровня «агрегат», такие как расцентровка механизмов, дефекты фундамента.

Информация от приборов ViBlock передается в смартфон или в систему АСУ-ТП при помощи двух встроенных беспроводных интерфейсов, имеющих различные функциональные возможности.

При помощи беспроводного интерфейса связи Bluetooth производится оперативная передача полной первичной вибрационной и итоговой диагностической информации, включая форму сигнала и спектры, но только на сравнительно небольшое расстояние, до 10–30 метров. При помощи этого интерфейса со смартфона или с удаленного компьютера через специализированный модуль беспроводной связи марки WDM можно производить оперативную настройку параметров работы системы мониторинга.

При помощи интерфейса беспроводной связи марки LoRa (Long Range) информация о результатах работы системы мониторинга может передаваться на большие расстояния, до нескольких километров. Сложностью является то, что при использовании этого интерфейса возможна передача только небольшого объема данных – в лучшем случае это интегральные параметры вибрационных сигналов и основные результаты работы экспертной системы.

Важным достоинством применения беспроводного интерфейса LoRa является высокий уровень информационной безопасности за счет использования при передаче данных двойного шифрования.

Информация от приборов системы мониторинга ViBlock в систему управления эксплуатацией оборудования собирается при помощи стандартных приемников, которые используются в системе беспроводной передачи информации марки LoRa. С помощью одного приемника можно интегрировать информацию от 200 приборов марки ViBlock, расположенных в радиусе до 1 км. При очень плотной установке оборудования в условиях некоторых промышленных предприятий радиус сбора информации может несколько уменьшиться. Приемники системы LoRa подключаются к системе АСУ-ТП при помощи стандартных проводных или оптических линий связи.

В составе сложных агрегатов приборы системы мониторинга ViBlock стандартно устанавливаются по одному на каждом технологическом механизме: на электродвигателе, насосе, вентиляторе, редукторе и т.д. Для эффективного мониторинга больших и более ответственных агрегатов и механизмов приборы системы ViBlock могут устанавливаться на каждом контролируемом подшипнике, т.е. по два и более на одном механизме. Это повышает информативность работы, но одновременно увеличивает стоимость технических средств системы мониторинга.

По заказу может быть поставлена версия ViBlock-L с рабочим диапазоном частот 0,5÷200 Гц для контроля низкооборотного оборудования с частотой вращения от 30 оборотов в минуту, например, гидрогенераторов.

Для предприятий с режимными условиями эксплуатации роторного оборудования может быть поставлена специализированная версия системы ViBlock-E в искробезопасном исполнении 1ExibIIAT3GbX, предназначенная для работы в опасных средах.

Система мониторинга марки VTT Monitor

Комплексная система мониторинга марки VTT Monitor (Монитор Вибрации Температуры и Технологии) предназначена для оценки технического состояния и управления эксплуатацией роторных агрегатов различного исполнения.

Для удобства практического применения система VTT Monitor имеет модульное исполнение, она состоит из главного модуля и набора диагностических модулей. Наличие главного модуля в системе является обязательным, а дополнительных модулей, реализующих разные диагностические функции, может быть в системе от одного до двенадцати. Количество используемых в системе модулей соответствует техническому заданию на создание системы мониторинга.

Основу предлагаемой модульной системы мониторинга, предназначенной для диагностики и управления эксплуатацией роторного оборудования различных типов, составляет главный модуль, имеющий марку, соответствующую наименованию всей системы: VTT Monitor.

Главный модуль системы мониторинга обычно монтируется рядом с контролируемым агрегатом и предназначен для сбора информации от диагностических модулей и интеллектуальных датчиков, обобщения информации от диагностических модулей, и в итоге для комплексного управления эксплуатацией и ремонтами контролируемого оборудования. Представление информации в главном модуле производится с использованием цветного графического экрана с разрешением 320*240 точек.

Возможна установка главного модуля и на значительном удалении от контролируемого агрегата, например, в помещении коммутационного РП. Это не требует больших затрат на прокладку линий, так как все диагностические модули подключаются к главному при помощи одного сигнального кабеля.

К главному модулю системы VTT Monitor подключаются специализированные измерительные модули (интеллектуальные датчики), описание которых приведено ниже. Эти модули устанавливаются непосредственно на контролируемом оборудовании или рядом с ним. Питание всех диагностических модулей осуществляется от общего блока питания, установленного в главном модуле.

Информация от входящих в состав системы мониторинга VTT Monitor измерительных модулей, первичная, а в некоторых модулях уже обработанная встроенными экспертными системами, собирается и окончательно анализируется в главном модуле.

Совместный анализ полной информации о техническом состоянии отдельных подсистем контролируемого агрегата позволяет в автоматическом режиме в главном модуле формировать и рассчитывать дополнительные диагностические параметры. Также встроенная в VTT Monitor экспертная система позволяет в режиме реального времени выявлять диагностические признаки комплексных дефектных состояний, относящихся к нескольким механизмам или даже ко всему агрегату.

В качестве примера: в главном модуле VTT Monitor, при наличии в составе системы модуля контроля технологических параметров марки MTP, может быть рассчитан полный КПД насосного агрегата, который будет учитывать потери в электродвигателе и эксплуатационный износ проточной части насоса.

Второй пример использования комплексного подхода к диагностике: интегрирование результатов измерения параметров вибрации подшипников электродвигателя и насоса от нескольких модулей марки ViBlock позволяет определять в главном модуле качество центровки механизмов в агрегате, корректно оценивать техническое состояние соединительной муфты, фундамента.

В главном модуле VTT Monitor имеются два измерительных канала, которые предназначены для контроля тока электродвигателя и определения направления его вращения. Кроме реализации функции защиты приводного электродвигателя от длительных рабочих перегрузок, информация с этих каналов позволяет контролировать в системе реальную наработку агрегата и учитывать особенности его работы при частых реверсивных включениях, имеющих место, например, при работе различных подъемных и транспортных механизмов.

Контроль технического состояния приводного электродвигателя в системе мониторинга VTT Monitor осуществляется главным модулем по величине тока статора, для измерения которого используется первичный датчик тока марки IFCT-5.

Этот компактный кольцевой трансформаторный датчик одевается на фазный проводник кабеля, питающего электродвигатель. Если в цепи питания электродвигателя стоят измерительные трансформаторы тока, то датчик IFCT-5 одевается на любой проводник во вторичной цепи трансформатора тока.

При необходимости с помощью датчика IFCT-5 регистрируется график изменения рабочего тока в процессе пуска агрегата, определяется максимальная кратность пускового тока. При помощи встроенного микропроцессора определяется общая длительность пуска агрегата, которая тоже является важным диагностическим параметром технического состояния.

По спектру потребляемого электродвигателем тока в модуле VTT Monitor выявляется наличие обрывов и плохих контактов в короткозамкнутой обмотке ротора асинхронного электродвигателя, которые отрицательно влияют на нагрузочную способность и общее техническое состояние электродвигателя. Некоторые производители диагностического оборудования утверждают, что возможности диагностики дефектов по спектрам тока и мощности электродвигателя значительно шире, но наша практика применения метода не подтвердила это.

График изменения потребляемого тока электродвигателя в главном модуле системы VTT Monitor также используется для оценочного расчета активной мощности, потребляемой приводным электродвигателем агрегата из сети. В качестве второго параметра для такого функционально важного расчета используется переменное напряжение питания модуля. Специальный алгоритм встроенной программы анализирует и определяет физическое соответствие графика изменения фазного тока электродвигателя, регистрируемое при помощи датчика тока марки IFCT-5, графику приложенного к модулю напряжения питания. При необходимости, при несоответствии фаз тока и напряжения, производится взаимное смещение графиков напряжения или тока на 120 градусов.

Знание мощности агрегата, потребляемой электродвигателем из сети, и технологических параметров приводного механизма (насоса, компрессора, вентилятора) позволяет оперативно определять текущее значение полного КПД контролируемого агрегата, контролировать его изменение в процессе эксплуатации. Ухудшение этого важного эксплуатационного параметра может говорить о необходимости проведения ремонта или даже замены агрегата.

Полная диагностическая информация, собранная в главном модуле VTT Monitor, является основой для создания адаптивного цифрового двойника контролируемого агрегата, при помощи которого производится формирование заключений о возможности его дальнейшей эксплуатации, сроках и объемах необходимых ремонтных воздействий. Эта максимально важная информация автоматически формируется экспертной системой (программой) модуля и выдается в качестве рекомендаций обслуживающему и ремонтному персоналу по управлению эксплуатацией.

Для расширения информационных и защитных функций системы мониторинга VTT Monitor в главный модуль встроено сигнальное реле, которое срабатывает при переходе контролируемого оборудования в предаварийное состояние.

Датчики системы мониторинга

Основным первичным датчиком системы мониторинга является интеллектуальный модуль ViBlock, предназначенный для контроля вибрации и температуры опорных подшипников вращающегося агрегата.

Информация о вибрации и температуре опорных подшипников механизмов обычно имеет первостепенную важность для оперативной оценки технического состояния роторного оборудования. В системе VTT Monitor для контроля вибрационных параметров и состояния опорных подшипников используется конструктивная модификация интеллектуального диагностического модуля (датчика) марки ViBlock, имеющая внешнее питание.

В компактном корпусе модуля марки ViBlock располагается трехкоординатный интегральный датчик вибрации, работающий в стандартном диапазоне частот 10÷1000 Гц. При использовании систем мониторинга для контроля тихоходных роторных агрегатов с частотой вращения от 30 оборотов в минуту, модуль ViBlock может измерять вибрацию в диапазоне 0,5÷200 Гц.

При помощи модуля ViBlock измеряется вибрация корпуса механизма агрегата и опорных подшипников в трех проекциях: осевой, вертикальной и поперечной. Параллельно с измерением вибрации в ViBlock производится контактное измерение температуры механизма в точке его монтажа. Все эти 4 параметра являются нормированными и однозначно отражают текущее техническое состояние роторного агрегата.

Диагностический модуль марки ViBlock для систем мониторинга является конструктивной модификацией интеллектуального датчика вибрации ViBlock, имеющего встроенную батарею длительного срока эксплуатации. Версия для использования в системах мониторинга рассчитана на питание от внешнего источника напряжения, расположенного в главном модуле. Для последовательного подключения нескольких модулей ViBlock по интерфейсу RS-485 на каждом установлены по два кабельных ввода.

Наряду с модификацией датчика ViBlock, имеющей металлическое основание и литой пластиковый корпус, специально для системы мониторинга марки VTT Monitor может быть поставлена конструктивная модификация модуля ViBlock, имеющая цилиндрический корпус 56х80 (DхH) мм, полностью изготовленный из нержавеющей стали.

Использование в ViBlock векторной информации о вибрации (трех проекций вектора) механизма и его температуре позволяет экспертной системе проводить диагностику наиболее часто встречающихся на практике дефектов подшипников, а также дефектов типа «небаланс ротора», «ослабление крепления механизма к фундаменту», «контроль состояния лопаточного аппарата» (насоса или вентилятора).

Итоговым результатом обработки данных вибрационных измерений встроенной диагностической системой модуля является комплексная информация о текущем техническом состоянии и об остаточном ресурсе опорных подшипников. На основании информации об изменении технического состоянии подшипников в процессе эксплуатации в программном обеспечении модуля строятся адаптивные цифровые модели износа каждого подшипника. При помощи этих моделей производится расчет сроков проведения ремонтов агрегатов с указанием критических подшипников.

При использовании системы мониторинга марки VTT Monitor для вращающихся агрегатов мощностью до 100 кВт на каждом механизме агрегата обычно достаточно установить по одному модулю измерения вибрации и температуры марки ViBlock. В итоге для стандартного агрегата, состоящего из двух механизмов, достаточно использовать всего два модуля ViBlock.

Для контроля технического состояния электромеханических агрегатов средней и большой мощности, из-за увеличения мощностных и габаритных параметров оборудования, модули марки ViBlock необходимо устанавливать на каждом опорном подшипнике. Интегрирование исходной информации и частных диагностических заключений локальных модулей в главном модуле VTT Monitor повышает достоверность диагностических заключений и дает возможность более точно выявлять дефектный узел. Естественно, что при этом стоимость системы мониторинга тоже повышается.

Измерительный модуль марки IRT для дистанционного контроля температуры критических и наиболее ответственных узлов оборудования.

Для дистанционного контроля температуры (матрицы распределения температурных полей) критических элементов контролируемого оборудования, механизмов или даже всего агрегата, в системе VTT Monitor может использоваться измерительный модуль марки IRT, показанный на рисунке 9.

По своим функциям модуль IRT представляет собой не просто дистанционный датчик температуры, а дешевый тепловизор с разрешением 24*36 зоны. Модуль марки IRT частично дублирует информацию о температуре точек, в которых установлены модули ViBlock, но имеет два существенных отличия измерения температуры оборудования.

Во-первых, измерение температуры механизма и даже всего агрегата при помощи модуля IRT производится бесконтактным способом, с расстояния до нескольких метров, что очень важно, так как повышает безопасность измерений и позволяет расширить диапазон контролируемых температур.

Во-вторых, измерение температуры оборудования при помощи модуля IRT производится не в одной точке механизма, как это делается при помощи модуля ViBlock, а в виде пространственной матрицы температур различных зон агрегата. Размеры контролируемых зон определяются местом установки модуля IRT, его направлением и пространственным удалением от агрегата.

При помощи модуля IRT не только контролируется значение температур в зонах, но и производится выявление максимального и минимального значений, для которых могут задаваться индивидуальные пороги технического состояния. Для общего контроля температурного состояния оборудования в модуле IRT также рассчитывается среднее значение температуры всего контролируемого объекта.

Модуль MTP для контроля технологических параметров

Для повышения достоверности диагностических заключений в системе мониторинга используется модуль марки MTP, предназначенный для контроля технологических параметров исполнительных механизмов агрегатов (насосов, вентиляторов, компрессоров).

Каждый ответственный роторный агрегат обычно оснащен средствами контроля рабочих (технологических) параметров приводного механизма: насоса, компрессора, вентилятора. Обычно это давления на входе и выходе, текущий расход рабочей жидкости и т.д. Значения технологических параметров в системе мониторинга могут быть использованы для более глубокой и точной оценки технического состояния исполнительного механизма и всего вращающегося агрегата.

Для расчета технологических и эксплуатационных параметров приводного механизма в системе мониторинга VTT Monitor предусмотрено использование специализированного диагностического модуля марки MTP. Исходными данными для работы этого модуля являются значения четырех наиболее важных технологических параметров исполнительного механизма агрегата, описывающих процессы перекачки рабочей жидкости или газа:

- Давление рабочей жидкости на входе в насос.

- Давление рабочей жидкости на выходе насоса.

- Расход рабочей жидкости.

- Температура рабочей жидкости.

Этих основных технологических параметров обычно достаточно для реализации функции оперативного контроля технологической эффективности исполнительного механизма, так как они позволяют оперативно строить текущие рабочие характеристики насосов, вентиляторов и компрессоров.

На основании анализа получаемых рабочих характеристик определяется полезная мощность, затрачиваемая насосом на перекачку рабочей жидкости. По степени отличия текущих характеристик насоса от паспортных оценивается техническое состояние проточной части и лопаточного аппарата, их износ и наличие дефектных признаков.

Вторым методом контроля технического состояния лопаточного аппарата насосов и вентиляторов является использование информации о вибрации насоса, регистрируемой в модуле ViBlock. Наличие в спектре вибрационного сигнала специализированной «лопаточной гармоники» повышенной амплитуды говорит о наличии проблем в лопаточном аппарате. В редукторе большое значение имеет контроль специфических «гармоник зубозацепления», которые отражают состояние рабочих шестерен редуктора.

Полученные значения технологических параметров насоса, расчетные характеристики и информация о характерных вибрационных гармониках передаются из модулей MTP и ViBlock в главный модуль системы мониторинга VTT Monitor, в котором рассчитывается полный КПД агрегата с учетом потерь в электродвигателе.

Входной протокол связи для сбора информации в модуль MTP от дополнительных приборов полностью зависит от типа и возможностей установленных на агрегате приборов контроля давления и расхода. Поэтому при заказе системы мониторинга VTT Monitor должны быть заранее определены марки первичных приборов (протокол связи), которые осуществляют контроль технологических параметров насосов и других исполнительных механизмов агрегата.

Если приборы контроля технологических параметров, информация от которых нужна для проведения расчетов, уже включены в общую систему АСУ-ТП, то необходимая информация может быть получена системой VTT Monitor при помощи запросов и соответствующего обмена. В этом случае модуль MTP в составе системы мониторинга не нужен.

Для расширения диагностических возможностей блока контроля технологических параметров в нем предусмотрены, дополнительно к выше описанным четырем, еще два канала регистрации сигналов от датчиков технологических параметров (напряжения), а также два логических входа.

Для одновременного использования всех каналов измерительных технологических параметров модуль MTP имеет сетевое питание от внутреннего блока питания. Это обусловлено необходимостью обеспечения повышенного энергопотребления при подключении датчиков технологических параметров с выходом 4-20 mA и дополнительного интерфейса RS-485 для связи с расходомерами и другими первичными приборами контроля технологических параметров.

Для передачи информации между всеми модулями системы марки VTT Monitor используется гальванически изолированный интерфейс RS-485. Подключение диагностических модулей к главному модулю системы и соединение модулей между собой производится последовательно экранированным сигнальным кабелем типа «витая пара».

При помощи одной витой пары в общем сигнальном кабеле подается питание для встроенной электроники модулей, при помощи второй витой пары осуществляется двухсторонний обмен информацией между модулями. Это сделано для уменьшения стоимости и трудоемкости прокладки сигнальных кабельных линий при монтаже технических средств системы мониторинга.

Набор интеллектуальных диагностических модулей, которые используются в системе мониторинга и управления эксплуатацией оборудования марки VTT Monitor для конкретного агрегата, обычно определяется техническим заданием.

Чем больше мощность и габариты контролируемого вращающегося агрегата, чем выше его технологическая значимость для всей установки, тем большее количество контролируемых первичных параметров необходимо регистрировать для корректного определения его текущего технического состояния. Практически это приводит к увеличению количества первичных датчиков и соответствующих диагностических модулей различной модификации, к использованию в системе мониторинга VTT Monitor более эффективной экспертной программы.

Более сложная система мониторинга марки VTT Monitor естественно будет стоить дороже, но это должно окупиться большей достоверностью диагностических заключений и повышением надежности работы более дорогого и ответственного роторного оборудования.

Максимальное количество диагностических модулей в системе VTT Monitor может достигать 12, что обусловлено мощностью встроенного в главный модуль общего источника питания. При использовании дополнительного внешнего источника питания повышенной мощности количество диагностических модулей в системе мониторинга VTT Monitor может быть увеличено.

Приборы для организации систем периодического вибрационного мониторинга оборудования

Для организации системы периодического контроля вибрационных параметров роторного оборудования оптимально использовать измерительные приборы, оснащенные современными интерфейсами передачи информации на центральный сервер управления эксплуатацией.

Компактный виброметр ViPen с беспроводным интерфейсом связи

Современные технические решения используются и в конструкции переносных виброметров, при помощи которых осуществляется периодический вибрационный мониторинг того оборудования, на котором экономически неэффективно монтировать стационарные системы мониторинга.

Примером такого универсального прибора является ViPen – компактный современный виброметр с дополнительными функциями контроля температуры и диагностики подшипников качения.

Габариты виброметра марки ViPen позволяют легко помещать его в карман одежды, поэтому он относится к классу виброизмерительных приборов, которые часто называют виброручками.

Особенности и достоинства виброметра ViPen:

- В корпус виброметра встроены датчик вибрации и дистанционный датчик температуры.

- Прибор оснащен ярким экраном, который работает при температуре от -20 градусов.

- Удобный по форме корпус, экран закрыт ударопрочным стеклом.

- Включение и управление режимами работы прибора осуществляется при помощи одной сенсорной кнопки.

- Время непрерывной работы от аккумулятора не менее 8 часов.

В программное обеспечение ViPen встроена автоматическая диагностика подшипников качения. Результаты диагностики отображаются на экране прибора с использованием графического символа вращающегося подшипника качения. По результатам проводимой автоматизированной диагностики, реализованной в ViPen, подшипник относится к одной из трех категорий качества:

- Хорошее состояние, символ подшипника на экране вращается равномерно и быстро.

- Удовлетворительное состояние, есть дефекты, подшипник вращается медленно.

- Предаварийное состояние, символ подшипника на экране мигает и не вращается.

Информация о результатах вибрационной диагностики подшипника качения в приборе ViPen может быть уточнена информацией о температуре подшипникового узла. Этот параметр автоматически контролируется прибором ViPen при помощи встроенного дистанционного пирометра одновременно с измерением вибрации.

Прибор выполнен в пластиковом корпусе и предназначен для использования в сложных условиях эксплуатации, при высокой запыленности, в присутствии агрессивных внешних факторов. Он имеет дополнительные герметизирующие прокладки, защитное стекло на пирометре, беспроводную зарядку встроенного аккумулятора. На корпусе прибора полностью отсутствуют какие-либо разъемы или технологические отверстия.

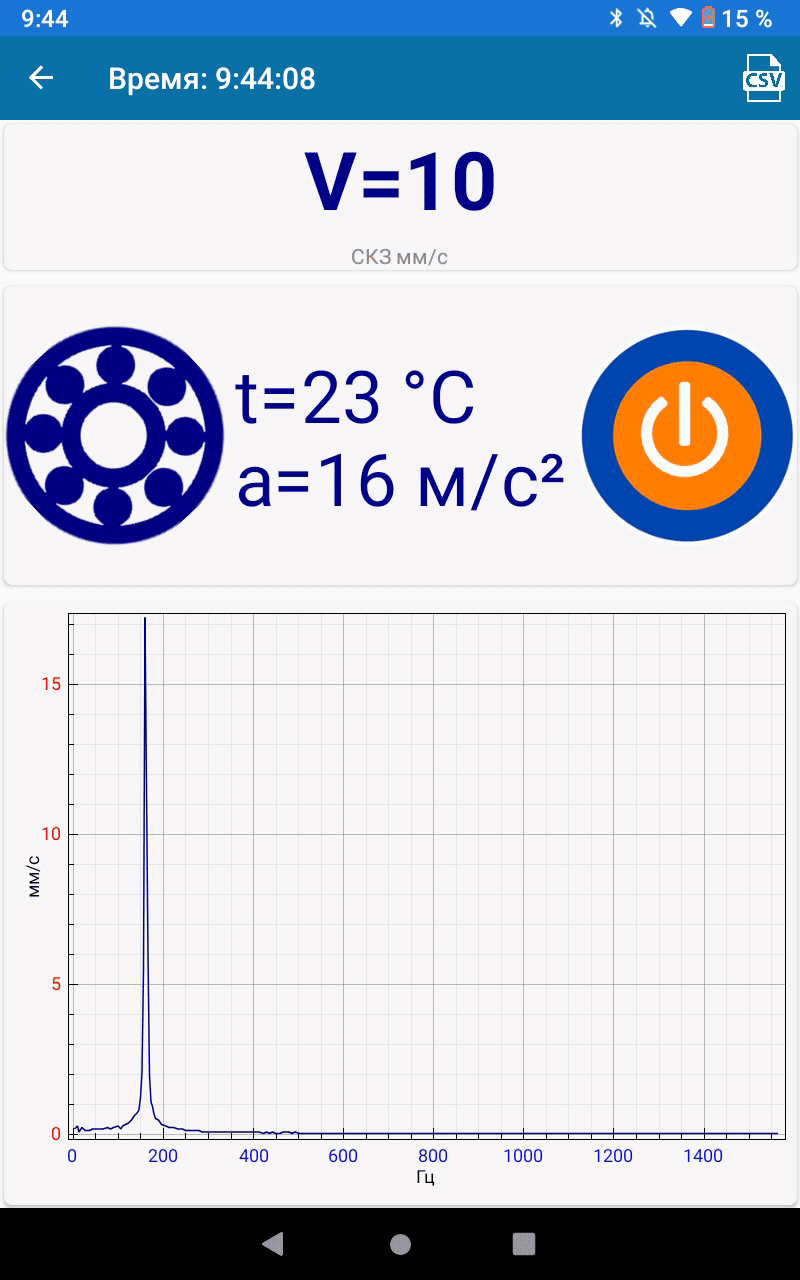

Виброметр марки ViPen имеет функцию передачи зарегистрированной информации по беспроводному интерфейсу Bluetooth в смартфон или на планшет, действующей на расстояние до 3 метров.

При совместном использовании виброметра ViPen и смартфона со связью между ними при помощи беспроводного канала связи все управление функциями виброметра может осуществляться со смартфона. Внешний вид экрана смартфона с информацией, переданной по беспроводному интерфейсу от виброметра, показан на рисунке.

Дополнительно к величине СКЗ вибрационного сигнала и параметрам технического состояния контролируемого подшипника качения на экране смартфона можно просмотреть спектр вибрационного сигнала, что значительно расширяет диагностические возможности виброметра ViPen, превращая компактный виброметр в анализатор вибрационных сигналов начального уровня.

Всю полученную из виброметра информацию можно сохранить в памяти смартфона. При необходимости эта информация может быть передана на сервер системы управления эксплуатацией роторного оборудования по имеющимся телефонным каналам. Для автоматической идентификации пересылаемой информации, необходимой для корректного автоматического занесения ее в базу данных, при помощи смартфона можно считать QR-метку агрегата, заранее установленную на нем.

Технические параметры ViPen:

| Частотный диапазон измерения вибрации, Гц | 10 ÷ 1000 |

| Диапазон измерения СКЗ виброскорости, мм/сек | 1 ÷ 70 |

| Диапазон измерения температуры, OC | -40 ÷ 150 |

| Размеры виброметра ViPen, мм | 40*145*15 |

| Масса виброметра, г | 140 |

Промышленное использование более чем 600 приборов марки ViPen на нескольких предприятиях с общим количеством контролируемого роторного оборудования более 10000 единиц подтвердило их высокую эффективность.

Практически 80% поставленных приборов ViPen работают в составе комплексных систем управления эксплуатацией оборудования предприятия. Они проводят измерения и передают исходную информацию через смартфоны персонала по телефонным каналам GSM на общий сервер системы управления обслуживанием оборудования.

Сборщик-анализатор вибросигналов ViPen-2 с беспроводным интерфейсом

Переносной прибор марки ViPen-2 является автономным интеллектуальным сборщиком и анализатором вибрационных сигналов, оптимизированным для проведения оперативных измерений с помощью смартфона в целях подготовки данных для работы комплексных систем диагностики и управления эксплуатацией роторного оборудования.

Для удобства проведения измерений и анализа вибрационных параметров в сложных условиях эксплуатации прибор имеет полностью защищенное конструктивное исполнение.

Основной его особенностью является полное отсутствие на корпусе элементов контроля и управления. У него нет ни экрана, ни клавиатуры управления, нет даже кнопки включения.

Прибор ViPen-2 имеет встроенный широкополосный датчик для измерения вибрационных сигналов, поэтому у него нет внешних разъемов. Даже зарядка встроенного в прибор аккумулятора производится от стандартного беспроводного устройства, используемого для зарядки аккумуляторов смартфонов.

Управление функциями работы сборщика-анализатора ViPen-2 производится дистанционно со смартфона пользователя с использованием стандартного беспроводного интерфейса связи Bluetooth. Все зарегистрированные и преобразованные вибрационные сигналы показываются на экране управляющего смартфона. Информация от ViPen-2 при помощи программных средств управляющего смартфона может передаваться на общий сервер, на котором находится общая база данных.

При помощи переносного измерительного прибора марки ViPen-2 производится полный цикл сбора, обработки и анализа вибрационных сигналов:

- Регистрация временной формы сигнала в разных диапазонах частот.

- Анализ сигналов в размерности виброускорения, виброскорости и виброперемещения.

- Расчет интегральных параметров: пик-пик, размах, среднее значение, СКЗ.

- Расчет спектров вибрационных сигналов с разрешением до 3200 линий в спектре.

В программное обеспечение прибора ViPen-2 встроены алгоритмы для проведения оперативной оценки технического состояния и диагностики дефектов подшипников качения.

Для расширения диагностических возможностей прибор ViPen-2 оснащен встроенным датчиком температуры (пирометром), предназначенным для дистанционного контроля температуры оборудования. Для работы в сложных условиях эксплуатации датчик прибора защищен специальным стеклом, пропускающим тепловое излучение контролируемого объекта.

Рабочим, метрологически поверенным для прибора ViPen-2, является стандартный диапазон частот от 10 до 1000 Гц. Реальный диапазон рабочих частот прибора ViPen-2 значительно шире и включает в себя не только стандартный диапазон, но еще и два дополнительных:

- Низкочастотный диапазон частот от 0,5 Гц до 50 Гц. Измерения в этом диапазоне частот позволяют контролировать состояние низкооборотных агрегатов, начиная от 30 оборотов в минуту.

- Высокочастотный диапазон от 500 Гц до 10000 Гц для сигнала огибающей виброускорения. Измерения в этом диапазоне частот позволяют контролировать высокочастотные механические и электромеханические процессы.

В силу конструктивных особенностей прибора компактного исполнения (единый блок с датчиком вибрации), а также из-за использования для оперативных измерений вибрации щупа или магнитного крепления, в дополнительных диапазонах частот прибор ViPen-2 только калибруется на заводе-изготовителе.

Особенности прибора ViPen-2:

- Датчик вибрации и датчик температуры встроены в корпус прибора.

- Корпус прибора не имеет органов управления и внешних разъемов.

- Прибор поставляется в компактном и прочном металлическом корпусе, который максимально защищает прибор от воздействий агрессивной внешней среды.

- Время непрерывной работы прибора ViPen-2 от встроенного аккумулятора не менее 12 часов.

- В прибор ViPen-2 встроен стандартный беспроводной интерфейс связи Bluetooth для связи с управляющим смартфоном, передачи информации и управления работой прибора.

Технические параметры ViPen-2:

| Частотный диапазон работы, Гц | 0,5 ÷ 10000 |

| Поверенный диапазон работы, Гц | 10 ÷ 1000 |

| Диапазон измерения СКЗ виброскорости, мм/сек | 1 ÷ 100 |

| Диапазон виброускорения, пик, м/с2 | 1 ÷ 100 |

| Диапазон измерения температуры, OC | -40 ÷ 150 |

| Температура эксплуатации прибора, OC | -40 ÷ +50 |

| Размеры виброметра ViPen-2, мм | 23*54*122 |

| Масса прибора без магнита, г | 220 |

Программные средства управления эксплуатацией роторного оборудования

Центральным элементом комплексной системы мониторинга технического состояния, диагностики дефектов и управления эксплуатацией комплекса вращающегося оборудования является АРМ мониторинга с программным обеспечением ViBase.

Он включает в себя:

- Выделенный сервер хранения информации, решающий все вопросы по получению, обработке и хранению первичной информации.

- Диагностическое ядро программного обеспечения ViBase – набор экспертных и аналитических программ. С его помощью автоматически производится диагностика дефектов оборудования, создаются отчетные и технологические документы, на основании которых персонал формирует оптимальные управляющие воздействия на оборудование, определяет сроки и объемы необходимых ремонтных работ.

- Локальные сетевые и WEB программные решения для просмотра информации из базы данных АРМ о состоянии роторного оборудования специалистами различных служб предприятия.

- На сервере дополнительно предусмотрены расширенные локальные сетевые решения для работы специалистов службы вибрационного контроля.

- Вся первичная и экспертная информация из центральной базы данных ViBase доступна не только пользователям локальной сети предприятия, но и может быть интегрирована в другие технологические и организационные уровни АСУ-ТП предприятия.

Просмотр первичной, итоговой диагностической и управляющей информации в ViBase для разных специалистов предусматривается в разном объеме. При этом, в зависимости от решаемых специалистом технологических и функциональных задач, обеспечивается необходимый и достаточный уровень информационного доступа к базе данных.

Стандартно предусмотрены четыре информационные роли пользователей ViBase:

- Мобильный обходчик – сборщик текущих параметров состояния оборудования «на месте». Сначала обходчик при помощи смартфона считывает метку QR-кода на контролируемом агрегате, затем при помощи виброметра марки ViPen (ViPen-2) производит измерение текущих вибрационных параметров и температуры. При необходимости обходчик дополнительно вводит в смартфон наиболее важные технологические параметры оборудования, такие как давление, расход, скорость и т. д., Вся текущая информация об оборудовании оперативно пересылается по беспроводному GSM каналу на сервер системы мониторинга и управления эксплуатацией.

- Мобильный или оперативный диагност, который проводит оценку текущего технического состояния оборудования, диагностику дефектов «на месте» при помощи автоматизированной экспертной системы. Эта функция включает в себя два информационных уровня. Первый уровень мобильной диагностики дефектов реализуется на основе анализа текущих параметров оборудования, зафиксированных мобильным обходчиком. Результатом работы первого уровня программы мобильного диагноста является, например, оценка состояния подшипников качения, выполненная во встроенном программном обеспечении виброметра ViPen, или техническое состояние проточной части насоса, определенное по результатам расчета КПД насосного агрегата при помощи специальной функции в программном обеспечении смартфона мобильного обходчика. Второй уровень мобильного диагноста для оценки технического состояния оборудования использует, наряду с оперативной информацией, дополнительные данные, хранящиеся на сервере системы мониторинга, которые по запросу могут быть переданы на смартфон мобильного диагноста по беспроводному каналу связи. Использование дополнительных данных дает возможность «на месте» выявить изменения, которые произошли в оборудовании за последнее время, определить скорость изменения параметров.

- Специалист по вибрационной диагностике – практический эксперт, работающий в сфере проведения «ручной диагностики» оборудования, планированию и проведению специализированных диагностических и наладочных работ при помощи многоканальных анализаторов вибрационных сигналов ViAna-1 и ViAna-4, также входящих в состав технического обеспечения системы мониторинга и управления эксплуатацией оборудования. Работа эксперта с системой ViBase может проводиться в двух режимах: на месте, рядом с оборудованием, и со специализированного компьютера службы диагностики предприятия. Для специалиста по вибрационной диагностике разрешен доступ к базе данных по беспроводным каналам связи от места расположения оборудования, или по ЛВС предприятия с компьютера АРМ диагностики.

- Прогнозный аналитик – специалист по предиктивной диагностике и контролю изменения технического состояния оборудования на будущих этапах эксплуатации, по планированию и организации ремонтных и сервисных работ. Чаще всего сферой его деятельности является непосредственное управление ремонтными и сервисными работами, для чего он работает с системой ViBase по ЛВС. Основа для такого управления формируется при обработке первичной информации и архивов информации адаптивными моделями цифровых двойников оборудования, в результате чего оценивается техническое состояние и качество эксплуатации каждой единицы оборудования. При помощи встроенных в программное обеспечение ViBase алгоритмов прогнозный аналитик составляет оптимальные графики выполнения ремонтных работ, оценивает качество их выполнения.

В соответствии с информационной ролью каждого пользователя системы управления эксплуатацией оборудования для него в базе данных ViBase задается вектор разрешенной информационной компетенции (уровень доступа к информации) каждого специалиста предприятия.

Этот вектор уровня информационного доступа описывается четырьмя проекциями:

- Компетенция по работе с первичной информацией: занесение, корректировка, удаление.

- Локализация уровня компетенции специалиста: предприятие, цех, установка, агрегат.

- Индивидуальный диагностический уровень специалиста.

- Уровень специалиста по управлению эксплуатацией и ремонтами оборудования.

При подключении к работе с программой ViBase каждого нового пользователя обязательно описываются все проекции вектора его будущей информационной компетенции. Описание производится или индивидуально и последовательно, или же сразу же сразу и комплексно, с использованием имеющихся шаблонов пользователей, уже работающих с программой ViBase.

Перспективы развития систем управления эксплуатацией оборудования

Фирма Вибро-Центр входит в состав группы отечественных компаний, занимающихся производством и внедрением систем мониторинга и управления эксплуатацией технологического оборудования. В состав этой группы также входит компания ДИМРУС, которая разрабатывает и внедряет системы диагностического мониторинга высоковольтного оборудования: крупных электрических машин, высоковольтных выключателей, кабельных линий, силовых трансформаторов и т. д.

Все фирмы группы работают на единой платформе технических и программных средств мониторинга и управления эксплуатацией оборудования.

Возможным вариантом развитием системы управления эксплуатацией оборудования электрической станции может быть органичное слияние системы мониторинга роторного (ViBase) и высоковольтного оборудования (INVA) в единый технический и программный комплекс, реализованный на общем сервере, использующим интегрированное программное обеспечение INVA+. В результате может быть создана единая система управления эксплуатацией всего роторного и электротехнического оборудования электрической станции или промышленного предприятия.

Автор: Русов В.А.

Скачать статью

Комплексный мониторинг и управление обслуживанием роторного оборудования

Комплексный мониторинг и управление обслуживанием роторного оборудованияПрезентация

1,3 Мб

09.04.21

Не хватает информации ?

Напишите мне свой вопрос, я отвечу Вам и дополню статью полезной информацией.

English

English

Виброметр – простой прибор для измерения вибрации

Виброметр – простой прибор для измерения вибрации

Практическое использование виброметров «ДПК-Вибро» и «ViPen» для диагностики дефектов оборудования

Практическое использование виброметров «ДПК-Вибро» и «ViPen» для диагностики дефектов оборудования

Системы мониторинга нашего производства

Системы мониторинга нашего производства