Контроль технического состояния приводов мостовых и козловых кранов по вибрационным параметрам

1. Общие вопросы вибрационного контроля вращающегося оборудования, работающего в повторно-кратковременных режимах

1.1. Диагностика по вибрационным параметрам – практически единственная реальная возможность оперативного определения технического состояния вращающегося оборудования

Оперативный контроль технического состояния и поиск дефектов электродвигателей, насосов, вентиляторов, редукторов является важной эксплуатационной задачей, определяющей стратегию управления эксплуатацией. Критическим элементом вращающегося оборудования обычно являются опорные подшипники качения, чаще всего выходящие из строя. Знание текущего технического состояния подшипников позволяет эффективно применять на практике систему обслуживания роторного оборудования по состоянию.

Удобным и сравнительно дешевым способом оценки технического состояния роторного оборудования является контроль вибрационных параметров, на основании которого производится диагностика дефектов, в том числе подшипников качения, расчет текущего технического состояния, и на основе этого планирование сроков проведения сервисных и ремонтных работ.

Для ответственного и дорогого вращающегося оборудования, мощностью от одного мегаватта, применяются стационарные системы вибрационного мониторинга. Такие системы включают в себя датчики вибрации, установленные в критических точках, сигнальные кабельные линии, устройства сбора-обработки информации. Недостатком таких «классических» систем вибрационного мониторинга является их высокая цена.

Для большей части вращающегося оборудования малой и средней мощности экономически эффективно проводить периодические измерения вибрации переносными приборами контроля вибрационных параметров. При сравнительно частом проведении замеров вибрации, не реже одного раза в месяц, при помощи периодической системы мониторинга удается предотвратить большинство аварийных выходов оборудования из эксплуатации.

1.2. Особенности мониторинга вращающегося оборудования, работающего в повторно-кратковременных режимах

Большие проблемы возникают при контроле технического состояния вращающегося оборудования, работающего в повторно-кратковременных режимах. Еще более сложно корректно определить техническое состояние вращающегося оборудования, работающего в повторно-кратковременных режимах со знакопеременной нагрузкой. К такому оборудованию относятся электроприводы различных подъемных механизмов, металлообрабатывающих станков, транспортные средства с электроприводом.

Мощность и стоимость такого вращающегося технологического оборудования обычно не так велика, чтобы на нем экономически обоснованно можно было установить классическую систему вибрационного мониторинга. В то же время особенности режимов его работы не позволяют определять его текущее техническое состояние, используя переносные приборы контроля вибрационных параметров.

Экономически приемлемым вариантом для определения технического состояния такого вращающегося оборудования (особенно когда доступ к нему с переносными приборами затруднен по различным причинам) является использование современных систем вибрационного мониторинга. Такие системы созданы в последнее время несколькими фирмами и имеют несколько важных отличий от ранее используемых «классических» систем вибрационного мониторинга.

Наиболее важными технологическими отличиями таких систем являются:

- Использование интегральных трех координатных датчиков вибрации, что уменьшает стоимость средств измерения и обработки вибрационных сигналов в несколько раз.

- Применение современных высокопроизводительных процессоров и специальных алгоритмов обработки информации, что позволяет оперативно и достаточно корректно определять техническое состояние оборудования, даже работающего в нестационарных режимах.

- Реализация экспертной диагностической части на технологическом уровне первичного датчика. О таких устройствах уже можно говорить не как о простых датчиках измерения вибрации в составе больших систем мониторинга, а как об интеллектуальных датчиках контроля вибрации, реализующих в себе все основные функции системы мониторинга.

- Эффективная передача первичной и интегральной информации с движущихся объектов, например, с передвижных крановых установок без использования дорогих и не очень надежных в эксплуатации проводных линий благодаря существующим типам стандартных беспроводных каналов связи.

- Возможность сбора информации от локальных интеллектуальных датчиков о текущем техническом состоянии единичных агрегатов предприятия на едином сервере управления эксплуатацией. Это позволяет получить комплексное представление о состоянии всего парка эксплуатируемого оборудования и дает возможность специальным службам заранее формировать на уровне предприятия технически обоснованные графики проведения ремонтных и сервисных работ.

Совокупность этих функциональных отличий позволяет говорить об особом классе систем вибрационного мониторинга. В таких системах возможности экспертного программного обеспечения в максимальной степени определяют функциональную достоверность получаемых диагностических оценок и заключений.

Примером интеллектуального датчика (прибора, системы мониторинга) контроля вибрационных параметров вращающегося оборудования, работающего в повторно-кратковременном режиме и со знакопеременной нагрузкой, является беспроводная система вибрационного мониторинга марки ViBlock, производимая фирмой Вибро-Центр.

2. Беспроводная система вибрационного мониторинга марки ViBlock

Система вибрационного мониторинга марки ViBlock является компактным устройством, предназначенным для контроля вибрации, температуры, диагностики дефектов вращающегося оборудования, в том числе подшипников качения. Финальной функцией работы системы ViBlock является выдача практических рекомендаций по управлению эксплуатацией и ремонтами оборудования.

Конструктивно прибор ViBlock состоит из металлического основания с датчиком вибрации, устанавливаемого на контролируемую точку и фиксируемого двумя болтами. Сверху прибор закрыт герметичным пластиковым корпусом, в котором находится микропроцессорный модуль, предназначенный для обработки сигналов, экспертной диагностики дефектов и определения остаточного ресурса оборудования.

Здесь же располагаются приемо-передатчики двух беспроводных интерфейсов связи для передачи диагностической информации на смартфон, планшет или в систему АСУ-ТП верхнего уровня. Под верхней крышкой прибора находится батарея питания или преобразователь питания от внешнего источника.

При помощи системы ViBlock производится:

- Измерение и анализ вибрационных и температурных параметров оборудования.

- Учет времени реальной наработки.

- Оперативная оценка текущего технического состояния вращающегося оборудования.

- Диагностика наиболее часто встречающихся механических дефектов оборудования, в том числе в подшипниках качения.

- Определение остаточного технического ресурса оборудования: времени работы до момента перехода в категорию «предаварийное состояние».

2.1. Алгоритм и параметры работы системы ViBlock

По заранее заданным временным интервалам производится регистрация вибрационных сигналов в трех направлениях: в вертикальном, поперечном и осевом. Далее микропроцессором проводится их обработка, расчет интегральных параметров, выполняется определение спектрального состава вибросигналов. По полученным данным экспертной системой проводится диагностика дефектов оборудования, оценивается степень их развития.

Диагностические возможности прибора ViBlock определяются типом механизма, на котором он установлен.

- Для электродвигателей выявляются дефекты подшипников качения и скольжения, контролируется наличие небалансов ротора электродвигателя, электромагнитных проблем в статоре, оценивается состояние короткозамкнутой клетки ротора.

- В редукторах контролируется состояние подшипников качения и параметры качества зубозацепления пар шестерней.

- Для насосов контролируется состояние подшипников, небаланс рабочего колеса и состояние проточной части (лопаток насоса).

- Для вентиляторов оценивается состояние подшипников, наличие небаланса рабочего колеса и техническое состояние лопаточного аппарата.

Для каждого типа оборудования используются свои диагностические правила, список которых может быть дополнен в процессе эксплуатации.

Расчет остаточного ресурса оборудования в программном обеспечении ViBlock производится с использованием адаптивных математических моделей, которые учитывают особенности эксплуатации каждого механизма контролируемого агрегата.

Для повышения точности расчетов остаточного ресурса контролируемого механизма в экспертной программе комплексно учитываются два процесса, непосредственно влияющие на изменение технического состояния в процессе эксплуатации:

- Естественное (нормальное) изменение (ухудшение) технического состояния механизма в процессе работы в режимах, близких к номинальным.

- Ускоренное (ненормальное) изменение параметров технического состояния, связанное с появлением и ускоренным саморазвитием дефектных состояний различной природы.

В зависимости от типа возникшего дефекта и интенсивности его развития скорость изменения технического состояния может отличаться в несколько раз, что очень сильно влияет на точность расчета остаточного ресурса механизма.

По этой причине в программном обеспечении ViBlock используются самонастраивающиеся математические модели, так называемые цифровые двойники механизмов, параметры и коэффициенты которых учитывают реальные условия эксплуатации оборудования и появление в нем дефектных состояний.

2.2. Интерфейсы связи ViBlock с АСУ-ТП

Вся информация от прибора марки ViBlock передается в смартфон, планшет или в систему АСУ-ТП при помощи двух встроенных стандартных беспроводных интерфейсов, имеющих различные функциональные возможности.

Беспроводной интерфейс связи Bluetooth используется для оперативной передачи первичной вибрационной и итоговой диагностической информации, включая форму сигнала и спектры. Недостатком этого интерфейса является сравнительно небольшой радиус действия, до 50 метров.

При помощи второго интерфейса беспроводной связи марки LoRa (Long Range) информация о результатах работы системы мониторинга может передаваться на большие расстояния, до нескольких километров.

При помощи одного приемника LoRa можно собирать информацию не менее чем от 200 приборов ViBlock, расположенных в радиусе нескольких километров. При плотной установке оборудования радиус сбора информации уменьшается.

2.3. Технические и эксплуатационные параметры приборов ViBlock

В составе сложных агрегатов приборы системы мониторинга марки ViBlock устанавливаются на каждом механизме: на электродвигателе, насосе, вентиляторе, редукторе и т. д.

Питание приборов ViBlock стандартно осуществляется от автономной (заменяемой) батареи, обеспечивающей работу прибора системы мониторинга в течение длительного срока, составляющего не менее 5 лет. При локальном размещении приборов возможен вариант организации питания приборов ViBlock от сетевого источника питания.

| Количество каналов измерения вибрации (ВПО) | 3 |

| Диапазоны контролируемых частот, Гц | 10 ÷ 1000 |

| Встроенный датчик температуры | Да |

| Температура эксплуатации прибора, OC | -40 ÷ +80 |

| Время работы от батареи, не менее, лет | 5 |

| Размеры прибора ViBlock, мм | 42*62*116 |

| Масса прибора, кг | 0,25 |

По заказу может быть поставлена версия ViBlock с дополнительным (к основному диапазону 10÷1000) диапазоном контролируемых частот 0,5÷200 Гц, предназначенная для контроля технического состояния тихоходного оборудования с частотой вращения от 30 оборотов в минуту.

Система ViBlock имеет метрологический сертификат средства измерения. Для предприятий с особыми условиями эксплуатации оборудования поставляется специализированная версия системы ViBlock в искробезопасном исполнении. Она предназначена для работы в опасных средах (маркировка IEx ib IIA T3 Gb X).

3. Система вибрационного контроля технического состояния оборудования мостовых и козловых кранов

Для контроля технического состояния вращающегося оборудования приводов подъемных кранов, работающих в повторно-кратковременных режимах, используется система вибрационного контроля с модифицированной экспертной системой, реализующая полный набор функций интеллектуальной системы мониторинга. Основу такой системы составляют беспроводные модули контроля вибрации марки ViBlock, программное обеспечение которых дополнено алгоритмами диагностики оборудования, работающего в повторно-кратковременных режимах.

Отличия модифицированной версии экспертной диагностической системы от стандартной заключаются в следующем:

Во-первых, в использовании измененного алгоритма измерения параметров вибрации на интервале технологического цикла работы. Замеры вибрации теперь производятся в моменты нахождения оборудования во включенном состоянии и только тогда, когда происходит хотя бы краткосрочная стабилизация параметров работы оборудования.

Во-вторых, при проведении итоговых расчетов определения технического состояния оборудования подъемных кранов используются дополнительные алгоритмы усреднения расчетных диагностических параметров, которые были определены на различных этапах полного цикла работы контролируемого механизма.

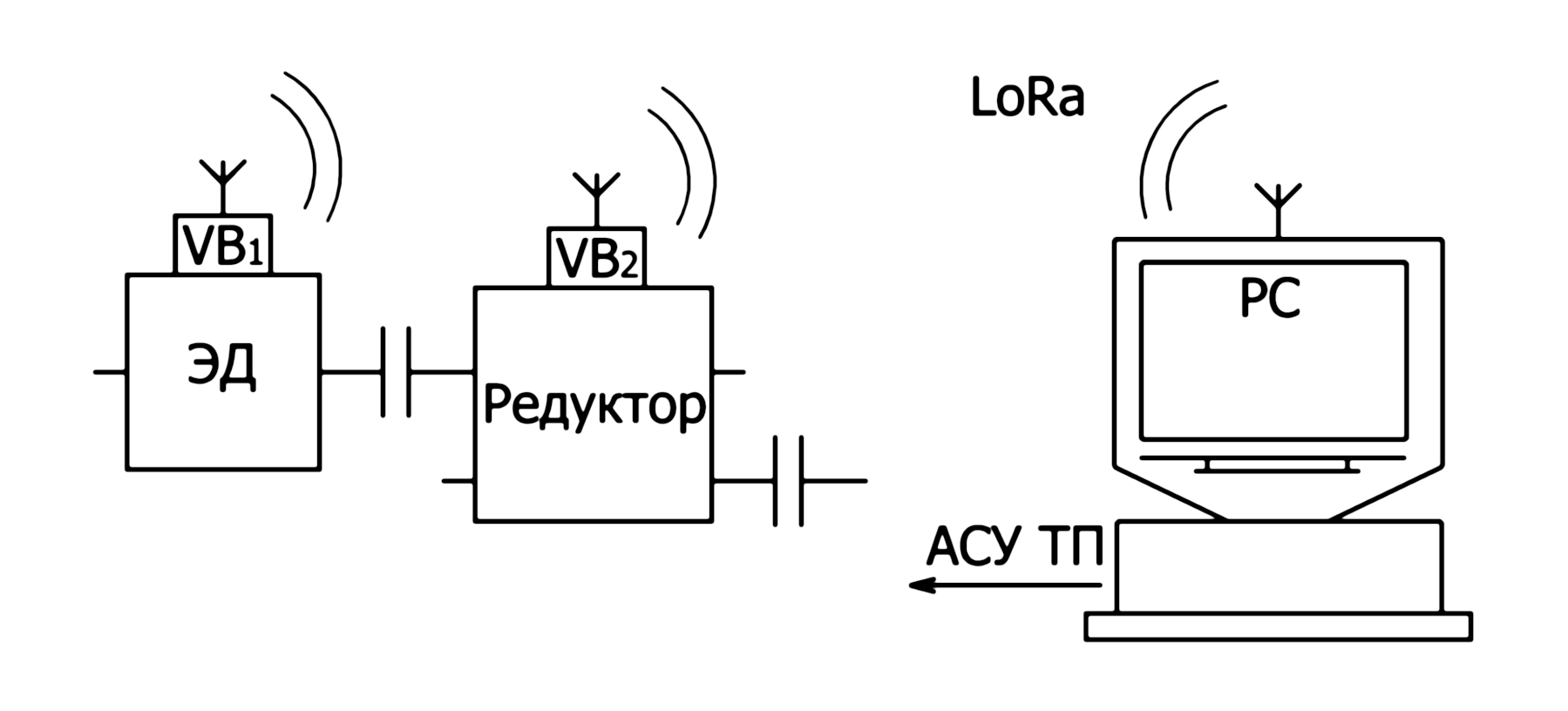

3.1. На каждом приводе подъемного крана устанавливаются по два прибора ViBlock

Один прибор устанавливается на электродвигателе и один на редукторе. Такая конфигурация технических средств мониторинга и диагностики минимальна по стоимости, но позволяет достаточно достоверно контролировать состояние всех подшипников качения привода, акцентируя внимание персонала на самом худшем.

Если в приводе кранового механизма электродвигатель и редуктор конструктивно объединены в единый агрегат, то на его корпусе достаточно установить только один прибор марки ViBlock, который будет эффективно выявлять критический подшипник механизма и контролировать изменение его состояния.

Информация о техническом состоянии критических элементов контролируемого кранового привода будет передаваться по беспроводному интерфейсу LoRa из ViBlock на компьютер эксплуатационной службы, установленный в удобном месте.

На экране персонального компьютера для каждого контролируемого привода подъемного механизма будут отображаться следующие параметры:

- Время наработки данного привода.

- Текущая температура механизма, на котором установлен ViBlock.

- Коэффициент текущего технического состояния контролируемого механизма.

- Техническое состояние подшипников качения (худшего).

- Наличие специфических дефектов в каждом контролируемом механизме (электромагнитные проблемы в электродвигателе, проблемы в зубчатых парах редуктора, качество центровки механизмов в агрегате).

- Расчетное время до момента снижения коэффициента технического состояния привода (его наиболее проблемного элемента) до предаварийного состояния = время до ремонта.

Такого набора диагностической информации о техническом состоянии привода подъемного крана вполне достаточно для эффективной организации обслуживания вращающегося оборудования по техническому состоянию.

При локальном расположении технических средств системы мониторинга на одном подъемном кране вместо батарейного питания в приборах ViBlock лучше использовать специализированный сетевой блок питания. В этом случае система мониторинга и диагностики будет функционально эффективнее и проще в обслуживании

3.2. При необходимости реализовать систему непрерывного мониторинга технического состояния приводов подъемных кранов можно и без использования компьютера

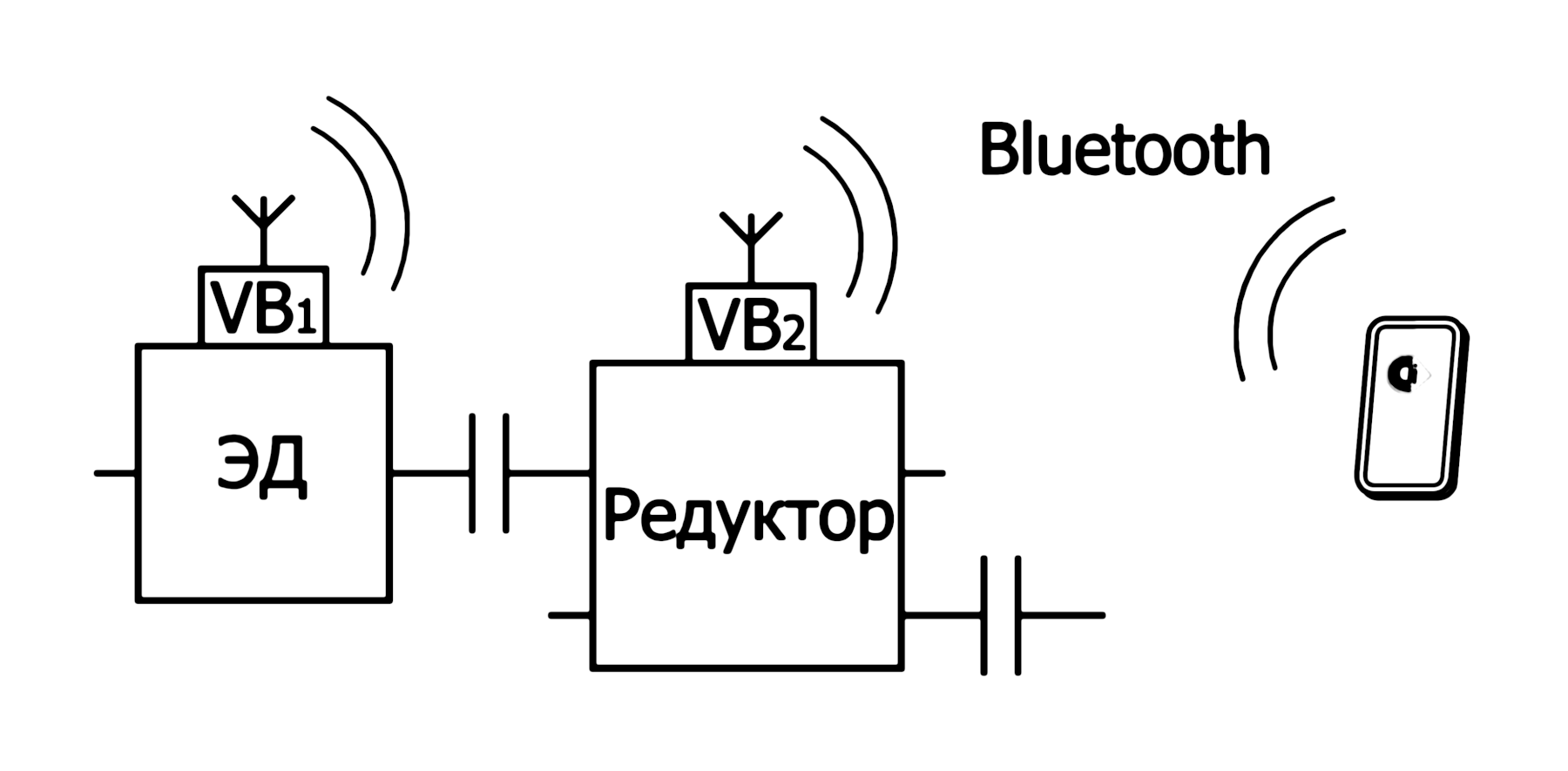

Для этого необходимо использовать беспроводной интерфейс передачи информации Bluetooth, который, как уже говорилось выше, также реализован в приборе ViBlock.

Приборы марки ViBlock монтируются на контролируемых приводах аналогичным образом, а для отображения диагностической информации о техническом состоянии оборудования подъемного крана используется смартфон или планшет, установленный в кабине управления. Такая конфигурация системы диагностического мониторинга возможна в том случае, когда расстояние до приборов контроля вибрации от кабины управления крановой установкой будет не больше 50-100 метров.

3.3. Периодический контроль технического состояния приводов подъемного крана

Контроль технического состояния приводов подъемных кранов можно проводить и периодически во время плановых обходов и осмотров оборудования эксплуатационным персоналом. В этом случае лучше всего использовать обыкновенный смартфон.

Если говорить точнее, то это будет комбинированная система мониторинга, которая, с одной стороны, предполагает проведение непрерывного контроля технического состояния вращающегося оборудования приборами ViBlock. С другой стороны, поскольку считывание диагностической информации с приборов вибрационного контроля предполагается делать периодически, то ее можно рассматривать как систему периодического мониторинга.

Для реализации такой системы управления обслуживанием на оборудовании обычным способом монтируется необходимое количество приборов ViBlock. Они будут работать в режиме непрерывного сбора и обработки вибрационной информации. Когда эксплуатационный персонал будет проводить осмотры оборудования, он может с использованием интерфейса связи Bluetooth и смартфона считать информацию о техническом состоянии крановых приводов и возможных сроках их дальнейшей безаварийной эксплуатации.

Автор: Русов В.А.

Скачать статью

Контроль технического состояния приводов мостовых и козловых кранов по вибрационным параметрам

Контроль технического состояния приводов мостовых и козловых кранов по вибрационным параметрам 0,6 Мб

26.04.22

«ViBlock». Буклет

«ViBlock». БуклетViBlock – система вибрационного и температурного мониторинга, диагностики дефектов, контроля остаточного ресурса и управления эксплуатацией насосов и вентиляторов

0,4 Мб

23.07.25

English

English

Практическое использование виброметров «ДПК-Вибро» и «ViPen» для диагностики дефектов оборудования

Практическое использование виброметров «ДПК-Вибро» и «ViPen» для диагностики дефектов оборудования

Предиктивная диагностика роторного оборудования, управление эксплуатацией по результатам работы систем непрерывного и периодического вибрационного мониторинга

Предиктивная диагностика роторного оборудования, управление эксплуатацией по результатам работы систем непрерывного и периодического вибрационного мониторинга